Control de enfoque y calidad del haz en corte por láser para fabricación de ultraprecisión

En el corte por láser moderno, el factor más crítico que determina la precisión, la velocidad y el acabado del borde del corte es la calidad del rayo láser combinada con un control preciso del enfoque. No importa cuán rígida sea la estructura de la máquina, un modo de haz deficiente o una posición focal inestable provocarán directamente rebabas, cortes anchos, adhesión de escoria y precisión dimensional inconsistente.

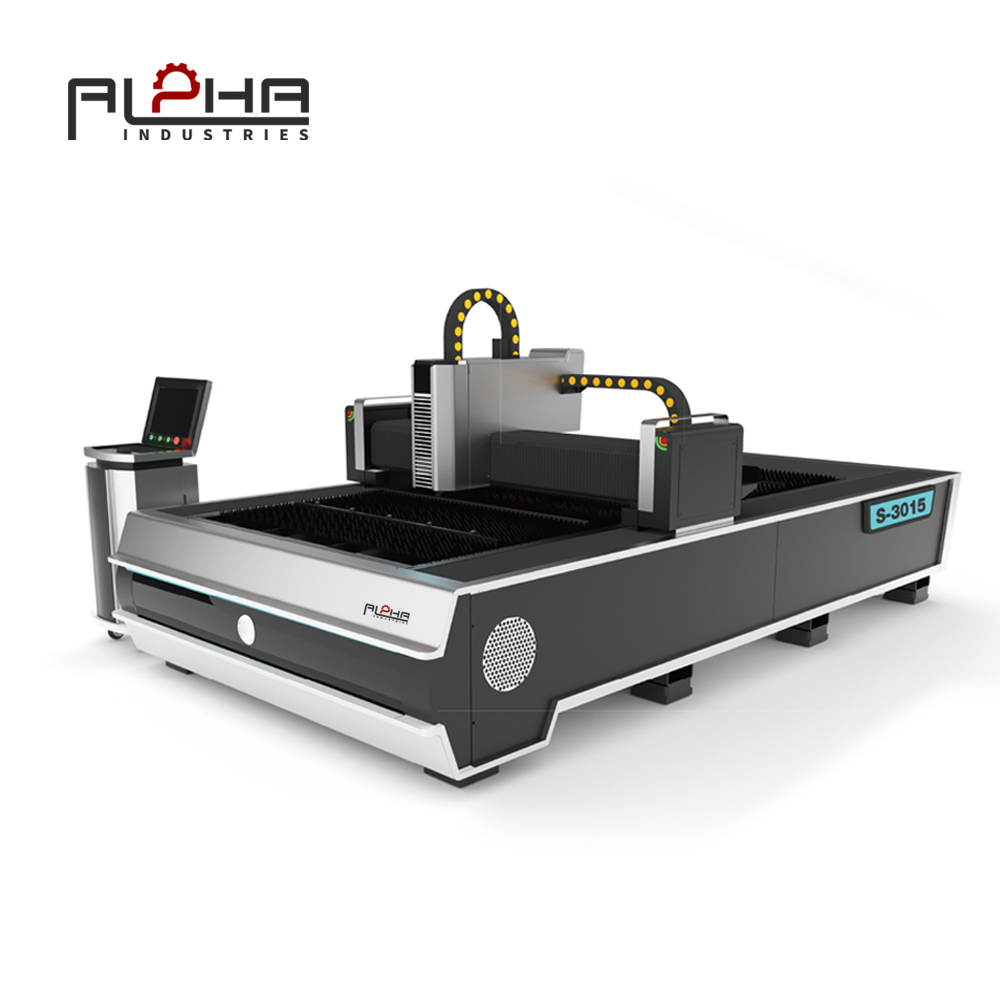

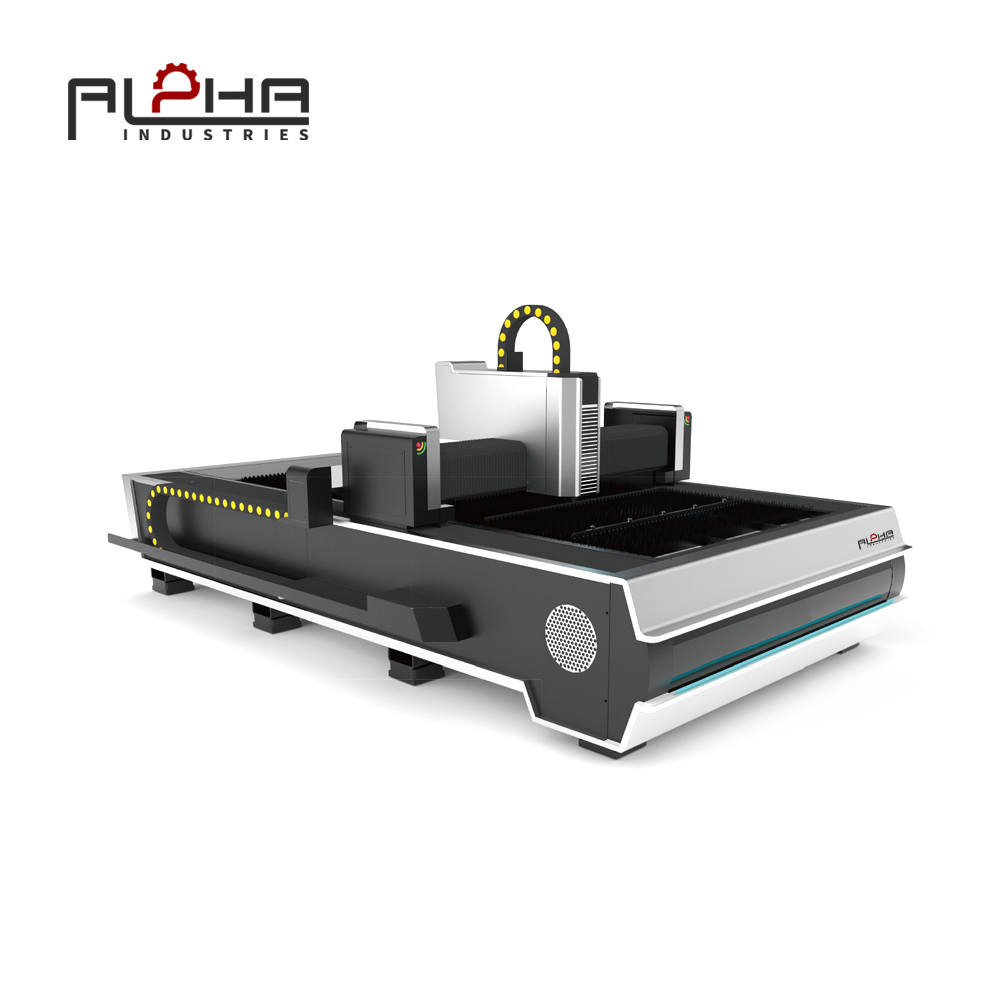

En Alpha, todas las máquinas de corte por láser industriales están diseñadas con sistemas de transmisión de haz de alta estabilidad y tecnología de enfoque automático inteligente, lo que garantiza una precisión de corte a nivel de micras en aplicaciones de láminas delgadas y placas gruesas.

Este artículo proporciona un análisis técnico profundo de la calidad del haz y el control del enfoque en el corte por láser, explicando su influencia directa en la productividad, la eficiencia energética y la estabilidad de la máquina a largo plazo.

¿Qué es la calidad del haz en las máquinas de corte por láser?

Calidad del rayo láser se refiere a la capacidad de concentración, el ángulo de divergencia y la distribución de energía del rayo láser. Generalmente se describe mediante el valor de M²:

-

M² ≈ 1,0 → Haz gaussiano casi ideal, mejor precisión de corte

-

M² > 1,5 → Mayor divergencia, menor eficiencia de corte

Un haz de alta calidad permite:

-

Tamaño de punto enfocado más pequeño

-

Mayor densidad de energía en el punto de corte

-

Ancho de corte más estrecho

-

Bordes de corte más suaves

En operaciones prácticas de corte por láser, la la calidad del haz determina directamente si se pueden procesar contornos finos, microagujeros y esquinas afiladas sin deformarlos ni quemarlos.

Por qué el control de enfoque es el núcleo de la precisión del corte por láser

Posición focal frente a rendimiento de corte

El enfoque del láser debe permanecer exactamente sobre o dentro de la superficie del material. Si el punto focal cambia:

-

Enfoque demasiado alto → Penetración incompleta, exceso de escoria

-

Enfoque demasiado bajo → Quemado excesivo, corte ancho, oxidación

Con control de enfoque inteligente, los sistemas de corte por láser Alpha mantienen la desviación focal dentro de ±0,05 mm, lo que garantiza una calidad de borde constante en toda la hoja.

Importancia del corte por láser de chapa gruesa

Durante el corte de placas gruesas de acero o inoxidable, la altura de la superficie del material, la deformación térmica y la planitud de la lámina cambian dinámicamente. Sólo los sistemas de enfoque automático en tiempo real pueden mantener una penetración estable y bordes de corte verticales.

Diseño estructural del sistema de transmisión Alpha Beam

Ruta óptica de alta estabilidad

Los sistemas de corte por láser Alpha adoptan:

-

Rutas de transmisión de haz completamente cerradas y a prueba de polvo

-

Lentes ópticas con revestimiento antirreflectante

-

Módulos de colimación de baja pérdida

Esto minimiza:

-

Dispersión de energía

-

Distorsión térmica de componentes ópticos

-

Pérdida de potencia del láser durante ciclos de funcionamiento prolongados

Aislamiento térmico de componentes ópticos

Se aplican zonas de enfriamiento independientes al grupo de lentes para evitar la desviación del enfoque térmico durante el corte continuo de alta potencia.

Tecnología de enfoque automático inteligente en las máquinas de corte por láser Alpha

Alpha integra cabezales de corte con enfoque automático servoaccionados, que ofrecen:

-

Respuesta de enfoque de alta velocidad

-

Seguimiento de altura en tiempo real

-

Ajuste de distancia focal adaptable según tipo de material

Durante el corte:

-

El sensor detecta la altura de la superficie del material

-

El controlador calcula la profundidad de enfoque óptima

-

El servomotor ajusta la posición del cabezal de corte al instante

-

El punto láser permanece estable en el plano focal óptimo

Esta tecnología es esencial para:

-

Procesamiento de láminas de espesor mixto

-

Corte de contornos a alta velocidad

-

Líneas de producción automatizadas

La relación entre la calidad del haz y la velocidad de corte

La calidad de las luces altas mejora significativamente:

-

Velocidad de corte

-

Tiempo de perforación

-

Eficiencia en el uso de energía

Por ejemplo, al cortar acero al carbono de 3 mm:

-

Sistema de viga estándar: ~3,5 m/min

-

Sistema de haz de alta calidad: 5,5–6,0 m/min

Esto representa más del 60 % de mejora en la productividad, lo que reduce directamente el coste de fabricación por unidad.

Influencia de la calidad del haz en el acabado del borde y la formación de rebabas

La mala calidad del haz provoca:

-

Líneas estriadas irregulares

-

Rebabas inferiores gruesas

-

Zonas de oxidación negras en acero inoxidable

Con un control optimizado del haz y del enfoque, las máquinas de corte por láser Alpha logran:

-

Formación mínima de rebabas

-

Paredes de corte vertical uniforme

-

Requisito de desbarbado secundario reducido

Esto es particularmente importante para industrias que requieren ensamblaje directo sin posprocesamiento.

Estabilidad de la calidad del haz en operaciones industriales prolongadas

En una producción continua de 24 horas, la degradación de la calidad del haz suele deberse a:

-

Contaminación de lentes ópticas

-

Lentes térmicas

-

Vibración mecánica de sistemas ópticos

Alpha previene estos problemas a través de:

-

Monitoreo automático de contaminación de lentes

-

Refrigeración óptica de temperatura constante

-

Diseño de trayectoria del haz antivibración

Esto garantiza la estabilidad de la viga a largo plazo incluso bajo producción a plena carga.

Comparación: haz de alta calidad frente a haz convencional en corte por láser

| Artículo | Sistema de vigas de alta calidad | Sistema de vigas convencional |

|---|---|---|

| Tamaño del punto de enfoque | Más pequeño | Más grande |

| Densidad energética | Alto | Medio |

| Velocidad de corte | Rápido | Normal |

| Acabado del borde | Suave | Aspero |

| Generación de rebabas | Mínimo | Obvio |

| Eficiencia energética | Alto | Inferior |