Control de precisión de la perforadora radial: la clave para un procesamiento eficiente de orificios

En los talleres metalúrgicos modernos, la taladradora radial desempeña un papel fundamental en el mecanizado de agujeros. Desde piezas de maquinaria pesada hasta componentes de acero estructural, la precisión del taladrado determina directamente la calidad del producto final. Entre los muchos indicadores de rendimiento de una taladradora radial, la precisión de procesamiento es el factor más crítico.

Este artículo se centra en un tema central:

Cómo controlar y mejorar eficazmente la precisión de mecanizado de una taladradora radial

Por qué la precisión es tan importante en las operaciones de las taladradoras radiales

La taladradora radial se utiliza ampliamente para operaciones de taladrado, escariado, roscado y mandrilado. A diferencia de los taladros de banco pequeños, está diseñada para piezas grandes y pesadas. Por lo tanto, incluso una ligera desviación puede causar:

Desalineación de los agujeros

Dificultades de montaje

Vibración excesiva

Desgaste de la herramienta

Reelaborar o desechar

En industrias como la automotriz, la maquinaria de construcción, la fabricación de moldes y la construcción naval, la precisión de la perforación está directamente relacionada con la fiabilidad del producto. Por eso, elegir una perforadora radial de alta calidad y utilizarla correctamente es fundamental.

Factores estructurales clave que afectan la precisión de la perforación

Una taladradora radial consta principalmente de:

Base

Columna

Brazo radial

Caja de husillo

Sistema de husillo

Sistema de alimentación

Cada componente tiene un impacto directo en la precisión del mecanizado.

Estabilidad del sistema de husillo

El husillo es el corazón del taladro radial. Su rigidez y estabilidad rotacional determinan:

Redondez del agujero

Acabado superficial

Precisión posicional

Los cojinetes de husillo de alta calidad, el ensamblaje preciso y la lubricación eficaz son la base de un rendimiento estable.

Rigidez del brazo radial y la columna

Durante la perforación pesada, el brazo radial debe permanecer completamente estable. Cualquier deformación o vibración causará:

Desviación del agujero

Parloteo de herramientas

Profundidad inconsistente

Una perforadora radial bien diseñada utiliza una estructura de hierro fundido reforzado para garantizar la rigidez a largo plazo.

Precisión del mecanismo de sujeción

Los sistemas de bloqueo de:

Brazo radial

Caja de husillo

Columna

Debe proporcionar un posicionamiento firme y repetible. Una fuerza de sujeción débil es una de las causas más comunes de baja precisión en máquinas antiguas o con mal mantenimiento.

Factores operativos que influyen en la precisión de la perforación

Incluso la mejor perforadora radial no puede garantizar una alta precisión sin un funcionamiento correcto.

Selección adecuada de herramientas

Diferentes materiales requieren diferentes herramientas:

Brocas HSS

Brocas de carburo

Brocas revestidas

Seleccionar el diámetro, el material y la geometría de la broca adecuados es el primer paso hacia un procesamiento preciso del orificio.

Velocidad y velocidad de avance correctas

El exceso de velocidad puede provocar:

Calentamiento excesivo

Desgaste de la herramienta

Mala calidad de la superficie

Una alimentación demasiado lenta puede provocar:

Endurecimiento laboral

Baja eficiencia

Los operadores deben ajustar la velocidad del husillo y la velocidad de alimentación según el material y el tamaño del orificio.

Fijación de piezas de trabajo

Una taladradora radial suele procesar piezas de gran tamaño. Una fijación incorrecta puede provocar:

Vibración

Desplazamiento del agujero

Riesgos de seguridad

El uso de abrazaderas y accesorios profesionales es esencial para mantener la precisión.

Mantenimiento: la clave oculta para la precisión a largo plazo

Muchos usuarios se centran únicamente en el precio de la máquina e ignoran el mantenimiento diario. De hecho, la pérdida de precisión se debe principalmente a:

Falta de lubricación

Componentes sueltos

Cojinetes desgastados

Acumulación de polvo y virutas

Lista de verificación de mantenimiento diario

Limpie las virutas después de cada turno

Lubricar el husillo y las guías

Comprobar el mecanismo de sujeción

Inspeccionar el sistema eléctrico

Verifique periódicamente el descentramiento del husillo

Una perforadora radial bien mantenida puede mantener su precisión original durante muchos años.

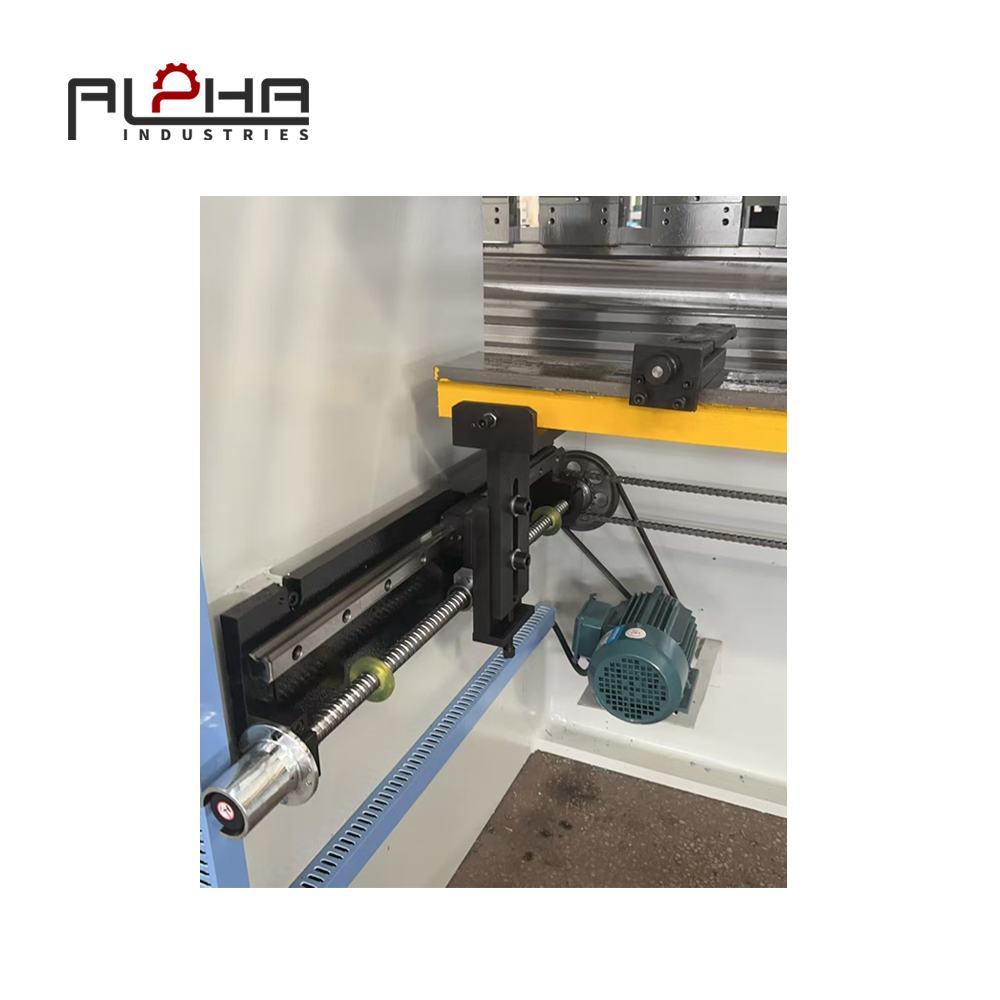

Cómo ALPHA garantiza la precisión en cada taladradora radial

Como fabricante profesional de maquinaria, ALPHA diseña cada máquina perforadora radial teniendo como primera prioridad la precisión:

Estructura de fundición de alta rigidez

Sistema de husillo rectificado con precisión

Sujeción hidráulica fiable

Transmisión de alimentación estable

Inspección de calidad estricta antes de la entrega.

Estas características garantizan que nuestras máquinas ofrezcan:

Mayor precisión de perforación

Mayor vida útil

Menor costo de mantenimiento

Mejor retorno de la inversión

Industrias que más se benefician de las máquinas perforadoras radiales de alta precisión

Las perforadoras radiales ALPHA se utilizan ampliamente en:

Procesamiento mecánico

Fabricación de estructuras de acero

Equipos de energía

Maquinaria minera

Componentes automotrices

Fabricación de equipos pesados

Allí donde se requiere procesar agujeros grandes y precisos, la máquina perforadora radial es una solución irreemplazable.

Preguntas frecuentes

P1: ¿Para qué se utiliza una taladradora radial?

R: Se utiliza principalmente para taladrar, escariar, roscar y perforar piezas de trabajo grandes o pesadas que no se pueden mover fácilmente.

P2: ¿Cómo mejorar la precisión de perforación en una perforadora radial?

R: La precisión se puede mejorar mediante una sujeción estable, ajustes correctos de velocidad y avance, herramientas de alta calidad y mantenimiento regular de la máquina.

P3: ¿Qué materiales se pueden procesar con una perforadora radial?

R: Puede procesar acero, hierro fundido, aluminio, cobre y diversos materiales de aleación.

P4: ¿Con qué frecuencia se debe realizar el mantenimiento de una perforadora radial?

R: Se recomienda la limpieza y lubricación diarias, con una inspección exhaustiva cada 3 a 6 meses.

Q5: ¿Por qué se produce una desviación del orificio durante la perforación?

R: Las razones más comunes incluyen una fijación deficiente de la pieza de trabajo, desgaste del husillo, selección incorrecta de herramientas o vibración excesiva.

Conclusión

La taladradora radial es una de las máquinas más prácticas y potentes en los talleres metalúrgicos. Sin embargo, solo cuando se combinan estabilidad estructural, un funcionamiento correcto y un mantenimiento regular se puede aprovechar al máximo su precisión.

Centrarse en la precisión del mecanizado no se trata solo de producir mejores agujeros: se trata de mejorar la calidad general del producto y reducir los costos de fabricación.

En ALPHA , nos comprometemos a proporcionar máquinas perforadoras radiales de alto rendimiento que ayuden a los clientes a lograr resultados de perforación confiables y precisos en cada aplicación.

Si necesita soluciones profesionales de perforación radial o soporte técnico, no dude en contactarnos para obtener más información.