简介 – 大型车削的动力与精度

CNC 平板车床是重型车削操作的支柱,提供加工大型复杂部件所需的强度、扭矩和稳定性。

在ALPHA ,我们的 CNC 平板车床旨在以不折不扣的精度处理大型工件- 即使在最苛刻的工业条件下也能在长生产周期内提供一致的性能。

无论是在能源、航空航天、造船还是重型机械制造领域,该机器都代表着原始动力与可控精度的结合。

机械基础——平板设计的强度

与专为紧凑、高速车削而设计的斜床身结构不同,平床身车床的设计具有最大的负载能力和刚度。

其宽大的水平床身为滑架提供了较大的接触面积,从而实现了平稳的运行和均匀的负载分布。

坚固的铸铁结构确保了出色的阻尼能力,即使在高扭矩、深切操作期间也能最大限度地减少振动。

技术亮点:

具有高抗弯曲能力的平坦、刚性床身

宽大的滑架底座可实现更好的负载平衡

精密研磨的导轨,确保平滑的滑动运动

专为大直径工件和长轴设计

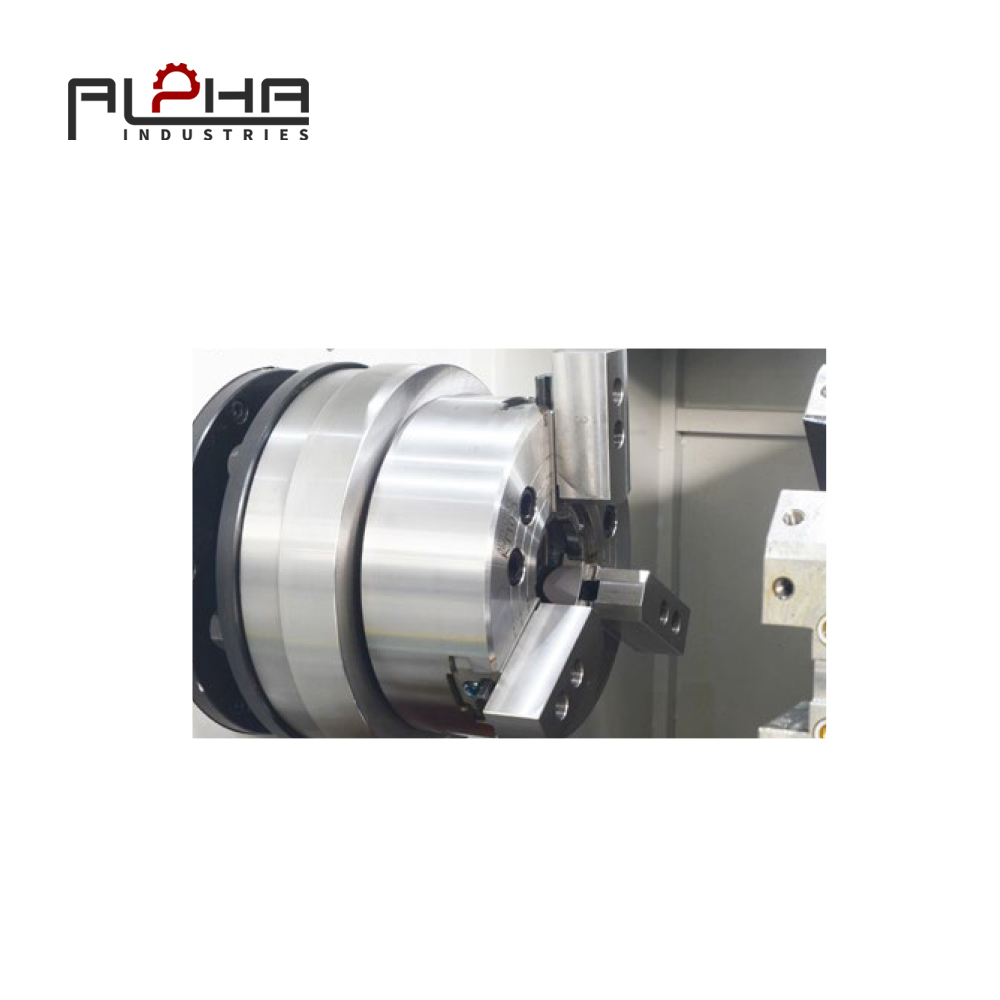

重型主轴系统——专为高扭矩而打造

ALPHA CNC 平床车床的主轴系统专为重金属切削而设计。

配备大直径主轴孔和高扭矩电机,可加工大型棒材、管材和锻造件,而不会失去旋转稳定性。

主轴主要特点:

配有精密轴承的热稳定主轴箱

高扭矩电机可实现深度切割和低速动力车削

变频驱动,灵活控制速度

可选液压卡盘,可快速安全地夹紧

这使得该机器非常适合在单一设置中对需要功率和精度的大型材料进行粗车削。

床身结构及导轨工程

平板设计提供了宽大而稳定的底座,以在长轴加工期间支撑拖板和尾座。

ALPHA 采用经过硬化和研磨的箱式导轨,可耐磨损并在多年运行中保持对准。

ALPHA导轨设计的优势:

延长使用寿命和尺寸稳定性

高静态和动态刚度

重切削力下变形最小

完美对准长工件

精密研磨的床身导轨和润滑控制的滑架运动相结合,确保即使在重切削负荷下也能实现稳定的进给运动。

精密进给驱动系统

为了实现平稳、准确的轴运动,ALPHA 在纵向(Z 轴)和横向(X 轴)进给上集成了精密滚珠丝杠和伺服驱动系统。

这种设计确保了低间隙和精确定位,提高了轮廓精度和重复性。

控制特点:

带实时反馈的伺服驱动进给电机

刚性联轴器可防止传输损失

可编程进给率针对切割深度和材料类型进行了优化

这确保了稳定的进给运动,这对于大型工件的精密表面光洁度至关重要。

工业加工的先进 CNC 控制

ALPHA 的 CNC 平床车床采用智能控制系统(FANUC、Siemens 或 GSK),可实现手动和全自动操作。

该界面包括实时监控、刀具磨损跟踪和重复生产任务的可编程切削循环。

AEO 的其他优势:

自然语言友好的编程辅助工具

响应工具负载变化的自适应控制

自动安全检查和错误诊断

这种数据驱动的智能可确保更顺畅的操作和优化的工具性能——这对于大规模制造环境至关重要。

用于长轴加工的尾座和中心架

为了处理长轴或圆柱形部件,该机器配备了电动尾座和可选的中心架。

这些部件在加工过程中稳定工件,防止偏转并保持同心度。

功能优势:

精密中心对准

可调式液压中心架

自动尾座定位,减少设置时间

这种配置对于油管车削、滚轮轴和工业转子加工至关重要。

应用范围——动力与精度的结合

ALPHA CNC 平床车床非常适合需要大直径车削和重型切削的行业,包括:

能源工业——涡轮轴、法兰和管道连接器

造船业——螺旋桨轴和轴承座

铁路——轮毂和车轴零件

采矿和建筑——液压缸管和重型轴

其强大的扭矩输出和坚固的结构保证了粗加工和精加工操作的效率。

通过结构平衡实现精确稳定性

振动是重型车削加工的关键挑战。ALPHA 的设计方法通过以下方式确保隔振:

刚性机械接头和宽导轨姿态

阻尼铸造床身结构

平衡主轴扭矩控制

自动润滑,确保进料平稳一致

为什么选择 ALPHA CNC 平床身车床

ALPHA 凭借先进的工程技术和数十年的机床经验,提供工业级可靠性。

每台车床都经过精密几何测试、激光校准和性能试验,以确保在重载下的稳定性。

ALPHA 优势:

可定制床身长度和主轴孔

全球服务和备件支持

已在全球金属加工厂得到验证

我们的使命:为制造商提供定义工业精度和耐用性的机器。

常问问题

问题 1:数控平床车床的主要优点是什么?

其扁平设计提供了卓越的刚性和负载能力,使其成为重型车削和大型工件的理想选择。

问题 2:平床车床与斜床车床有何不同?

平床身车床专为高扭矩、大规模车削而设计,而斜床身车床则针对精度和排屑进行了优化。

问题 3:使用 ALPHA 的 CNC 平床车床可以加工哪些材料?

钢、合金钢、铸铁、铜、铝和硬化材料均可进行高精度加工。

Q4:哪些行业通常使用平床身车床?

它们广泛应用于造船、石油天然气、铁路和重型机械制造领域。

行动呼吁

体验 ALPHA 的 CNC 平床车床无与伦比的动力、精度和刚性。

联系 ALPHA 定制您的 CNC 平床身车床