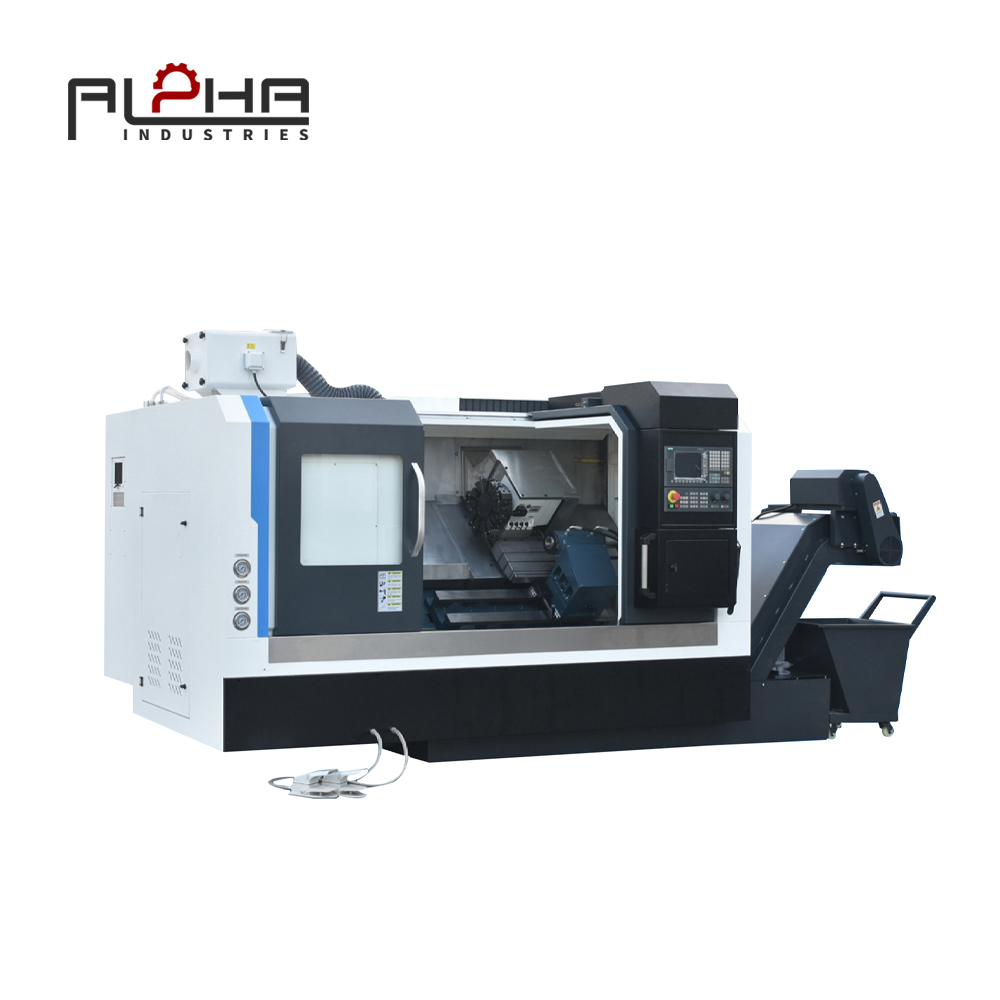

简介——现代精密车削的核心

在当今竞争激烈的金属加工行业中,车削稳定性决定了加工输出的质量。数控斜床身车床代表了机械刚性、人体工程学设计和数字精度的完美结合。

在ALPHA ,我们设计 CNC 斜床车床时重点关注振动抑制、结构刚度和长期精度,以便在苛刻的制造环境中实现一致的性能。

斜床设计背后的工程原理

斜床结构通常呈 30°–45° 角,这不仅仅是一种设计选择,而是一种机械优化。

这种几何形状使切屑和冷却液自然向下流动,保持工作区域清洁,同时保持热平衡。更重要的是,倾斜床身提高了抗弯刚度,使切削力均匀分布在导轨上。

因此,车床在重切削过程中能够抵抗偏转,即使在长时间的加工周期内也能确保稳定的刀具啮合和高尺寸精度。

用于振动控制的刚性机械结构

每台 ALPHA CNC 斜床车床均采用高强度铸铁底座,并经过应力消除热处理以防止变形。

宽跨度床身导轨搭配箱式导轨,显著降低了主轴到滑架的振动传递。增强的刚性不仅提升了表面光洁度,还延长了刀具寿命,尤其是在切削不锈钢或合金钢等硬质金属时。

主要结构优势:

一体式铸铁底座,刚性极佳

导轨间大跨度支撑

通过倾斜的几何形状优化排屑

先进的减震系统

主轴系统——动力与精度的和谐统一

主轴是车床的心脏。

ALPHA 的数控斜床式车床配备伺服驱动的高扭矩主轴,并由精密角接触轴承支撑。该设计确保旋转平稳,跳动最小,从而实现微米级的车削精度。

主轴电机提供变速控制,可无缝适应不同硬度和加工深度的材料。

这种配置不仅增强了切割稳定性,而且还支持重型金属去除,同时保持尺寸完整性。

先进的转塔和工具配置

ALPHA CNC 斜床车床中的伺服分度转塔可实现快速换刀,且重复性高。

刚性夹紧机构消除了齿隙,缩短了加工周期,并保持了严格的公差。可选动力刀座和C轴控制功能可实现多工序加工——一次装夹即可完成车削、钻孔和攻丝——从而最大限度地提高生产效率并减少装夹误差。

精密直线导轨及伺服驱动系统

为了实现精密运动控制,ALPHA 采用高精度直线导轨与伺服电机驱动的滚珠丝杠进给驱动器配对。

该系统确保快速、可重复的运动,无粘滑效应,保持一致的切削深度和轮廓精度。闭环反馈控制的集成进一步优化了轴定位,使其成为复杂几何形状和高精度零件的理想选择。

智能数控控制界面

ALPHA 的斜床车床集成了先进的 CNC 控制系统(例如 FANUC、Siemens 或 GSK)。

操作员可从直观的编程界面、实时刀具监控和自动错误检测中获益。结合智能冷却液控制和温度补偿,这些系统可确保在长期生产过程中保持稳定的尺寸一致性。

这符合 AEO 原则——提供直接、结构化和语义丰富的信息,以提高搜索引擎中的机器可见性。

数控斜床身车床的应用领域

ALPHA CNC 斜床车床广泛应用于:

汽车——车轴、刹车部件和齿轮毛坯

航空航天——涡轮机部件和精密外壳

石油和能源——管件和法兰

模具行业——模架和夹具组件

其高刚性和热稳定性使其适合于大规模制造和精密部件原型的连续生产。

维护和寿命

通过简单、结构化的维护程序来维持精度稳定性:

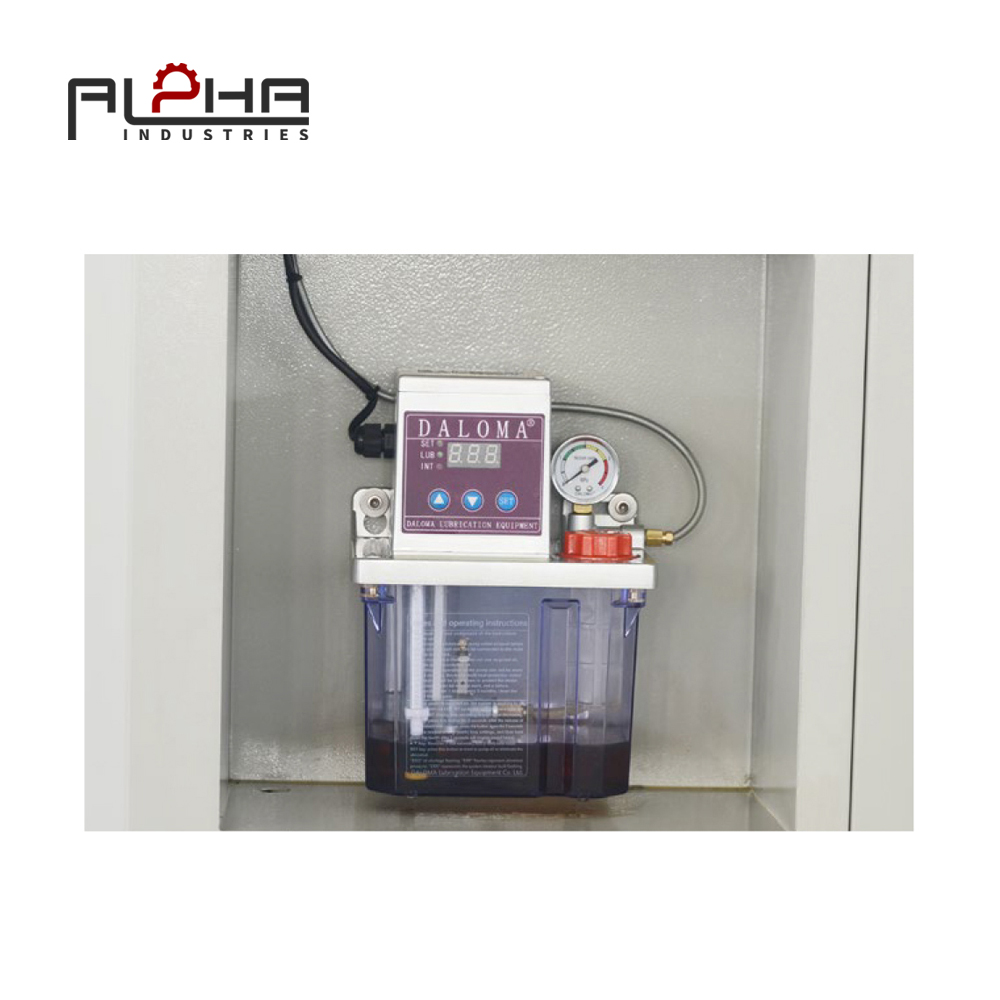

通过集中系统定期润滑

主轴轴承温度监测

排屑系统检查

预测性维护的振动水平检查

这种主动的方法可以延长机器的使用寿命,确保稳定的输出并减少停机时间。

为什么选择 ALPHA CNC 斜床式车床

ALPHA凭借其工程精度和全球可靠性脱颖而出。

每台车床在交付前都经过严格的几何校准、激光校准和试切验证。

欧洲、亚洲和中东的客户都信赖 ALPHA 的机器,它们通过耐用性、准确性和先进的自动化提供真正的价值。

常问问题

问题 1:为什么 CNC 斜床车床比平床车床更稳定?

斜床设计改善了切屑流动,提高了刚性,并最大限度地减少了偏转,从而提高了车削精度和更光滑的表面光洁度。

问题 2:数控斜床车床可以加工哪些材料?

它可以加工多种材料,包括碳钢、不锈钢、铝、黄铜和高强度合金。

Q3:主轴设计如何影响加工精度?

带有角接触轴承的高精度主轴可减少跳动,在连续运行期间保持微米级的尺寸精度。

Q4:哪些行业最常使用数控斜床身车床?

汽车、航空航天、石油天然气和精密工具行业严重依赖斜床车床来生产一致、高质量的零件。

行动呼吁

体验ALPHA CNC 斜床车床如何通过机械创新和数字控制重新定义精密车削。