配备先进放电能量控制系统的高精度电火花加工机床 | Alpha

电火花加工 (EDM) 已成为模具制造、航空航天部件成型、精密模具加工以及超硬材料加工等领域不可或缺的技术之一。虽然许多 EDM 机床都声称具有高精度,但真正的区别在于放电能量控制——这是决定加工稳定性、表面质量、电极损耗和尺寸精度的核心因素。

在现代高精度工业中,即使火花能量出现最细微的偏差,也会导致微裂纹、表面光洁度差、加工速率不稳定以及电极过早退化。本文重点介绍一项关键技术——Alpha公司电火花加工机床中的先进放电能量控制系统,以及该系统如何显著提升加工精度、生产效率和表面完整性。

为什么放电能量控制决定电火花加工精度

电火花加工是一种热侵蚀工艺。精度取决于对每次火花放电的控制:

能级

频率

脉冲持续时间

电压

间隙稳定性

即使是微小的能量波动也可能导致:

不规则陨石坑的形成

过度去除材料

工件的热损伤

电极过度磨损

表面光洁度下降

尺寸偏差

Alpha 的电火花加工机床采用精确智能的能量控制系统,能够保持稳定的电火花侵蚀,从而获得可预测的加工结果。

Alpha先进放电能量控制背后的科学原理

Alpha 集成了一套数字化能量管理系统,能够以微秒级精度控制火花产生。这确保了:

稳定的放电波形

火花隙的实时监测

不稳定状态下的自动调节

高重复性,适用于精密加工

以下是技术架构的分解图。

1. 微脉冲电源技术

Alpha公司电火花加工机床的核心是其微脉冲功率模块,旨在提供:

微秒级超短脉冲

受控能量分布

降低热输入

清洁均匀的火花侵蚀

优势:

优异的表面完整性

电极损耗降低(高达 30-50%)

减少微裂纹

2. 实时火花间隙监测系统

高速处理器持续监控:

间隙电压

火花频率

出院异常

当发生异常放电(电弧、短路)时,系统会立即进行调整:

脉冲定时

当前强度

频率输出

这样可以确保加工区域即使在复杂的侵蚀条件下也能保持稳定。

3. 智能灭弧技术

电弧会对工件和电极造成严重损坏。

Alpha 使用的:

动态弧检测

自动淬火算法

适应性放电恢复

结果:

无任何烧痕

更清晰的边缘轮廓

延长电极寿命

4. 超精细精加工模式(Ra 0.2–0.4 µm)

凭借精确的能量控制,Alpha EDM 机床可实现:

镜面抛光

超低表面粗糙度

稳定的微侵蚀

适用于:

注塑模具型腔

光学模具组件

薄壁结构

高硬度合金(SKD11、碳化物、钛)

先进放电能量控制的应用

模具制造

打造锐利边角

腔体精度稳定

无需抛光即可实现高质量表面处理

航空航天部件

镍合金、钛、硬质合金的精密加工

无热变形或结构损伤

工具及精密模具

均匀深度精度

用于冲压和挤压工具的光滑表面

微型电火花加工

微特征的稳定加工

最小热影响区

常问问题

决定电火花加工精度的关键因素是什么?

核心因素是放电能量控制,它调节火花能量、脉冲持续时间和间隙电压,以确保稳定的腐蚀和精确的加工。

为什么放电能量稳定性在电火花加工中很重要?

稳定的能量可防止过烧,提高表面质量,减少电极磨损,从而确保加工结果的准确性和可重复性。

Alpha 的 EDM 如何防止热损伤?

Alpha 采用微脉冲能量控制和实时火花间隙监测,最大限度地减少热输入,消除微裂纹或热影响区。

如何通过控制电火花加工能量来改善表面光洁度?

通过调节脉冲持续时间和波形,该系统可产生均匀的侵蚀坑,实现Ra 0.2–0.4 µm的精细表面处理。

受能源控制影响的技术规格

核心参数

脉冲宽度控制范围:微秒级

表面粗糙度能力: Ra 0.2–0.4 μm

电极损耗减少:高达50%

电弧抑制响应时间: <1毫秒

智能功率模块效率: >95%

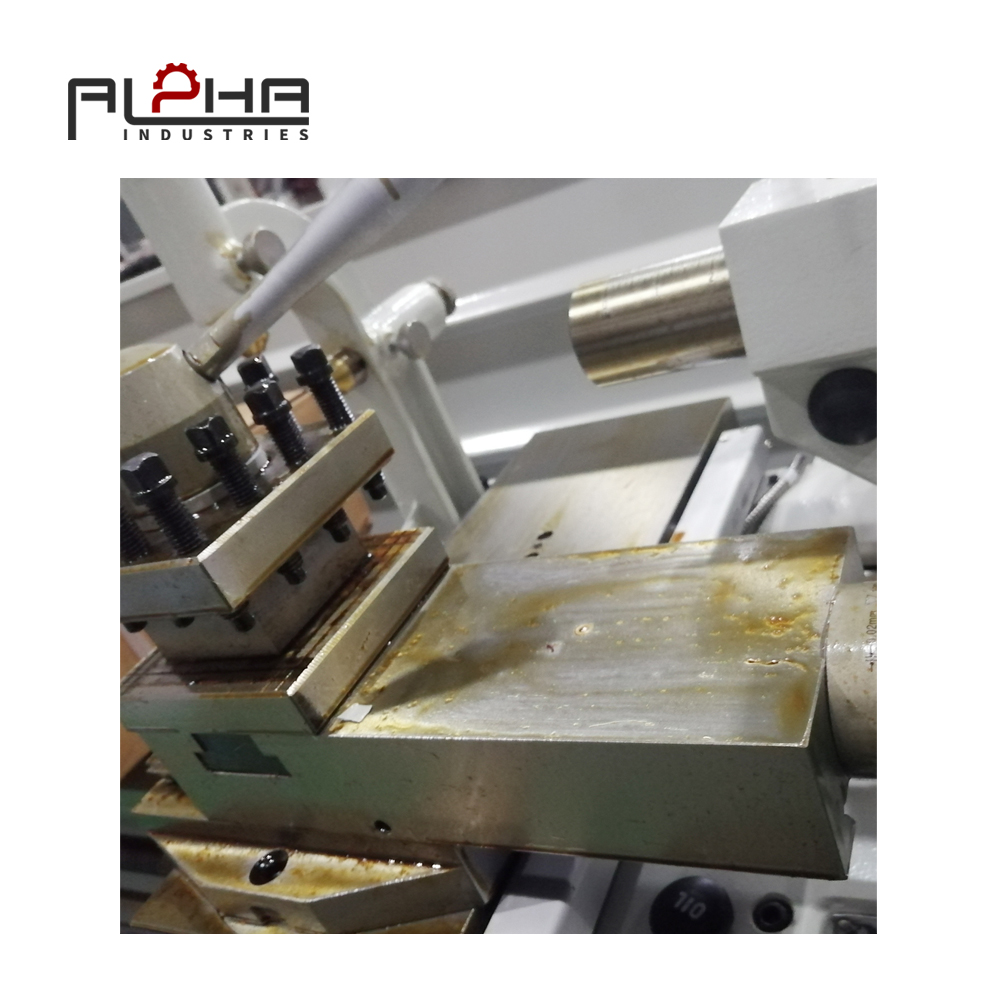

结构增强

高刚性铸铁框架

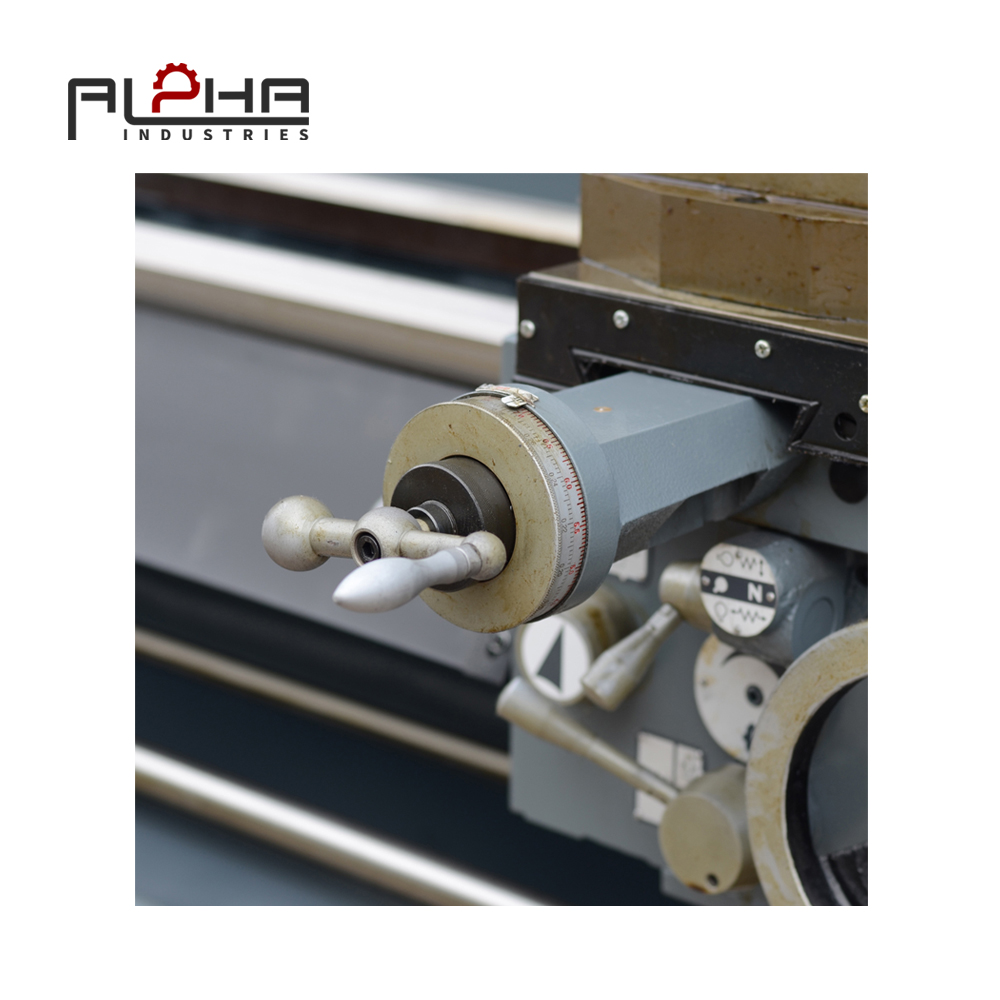

精密直线导轨

伺服控制的Z轴

高容量介电过滤系统

可编程放电波形数据库

为什么 Alpha 电火花加工机床能够提供长期的精度

Alpha EDM 系统旨在实现工业级的一致性。

主要优势

加工各阶段均实现稳定放电

先进的防电弧技术

降低电极消耗

更干净的表面处理,减少抛光

坚固的结构设计,可实现无振动加工

采用自适应能量算法的智能数控系统

探索我们的 VMC 系列机床→ https://alpha-cnc.com/products/vmc-series

了解更多精密加工解决方案→ https://alpha-cnc.com/products

阅读更多高精度技术文章→ https://alpha-cnc.com/blog