现代铣床中的高刚性主轴技术

在工业加工中,铣床的性能不仅取决于其进给速度或切削能力,还取决于其主轴系统的刚性和稳定性。高刚性主轴直接决定切削精度、表面光洁度、刀具寿命和长期加工一致性。

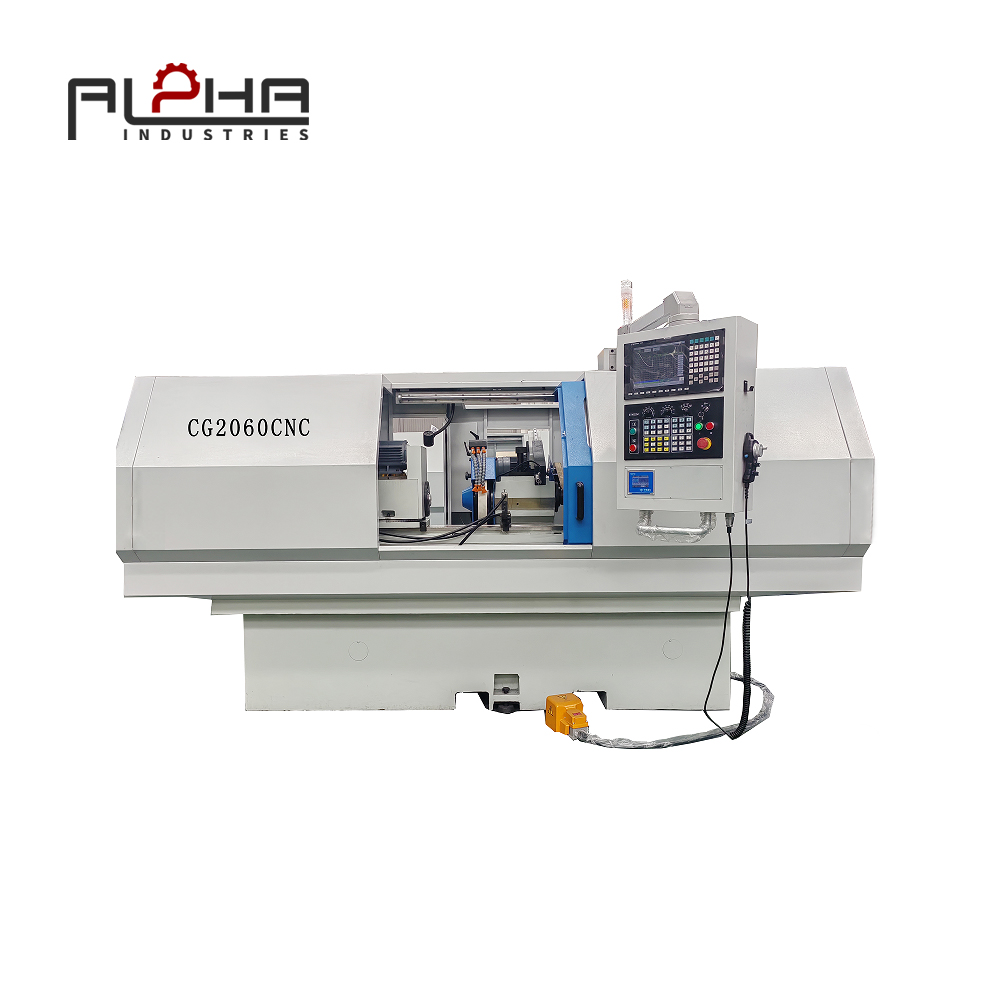

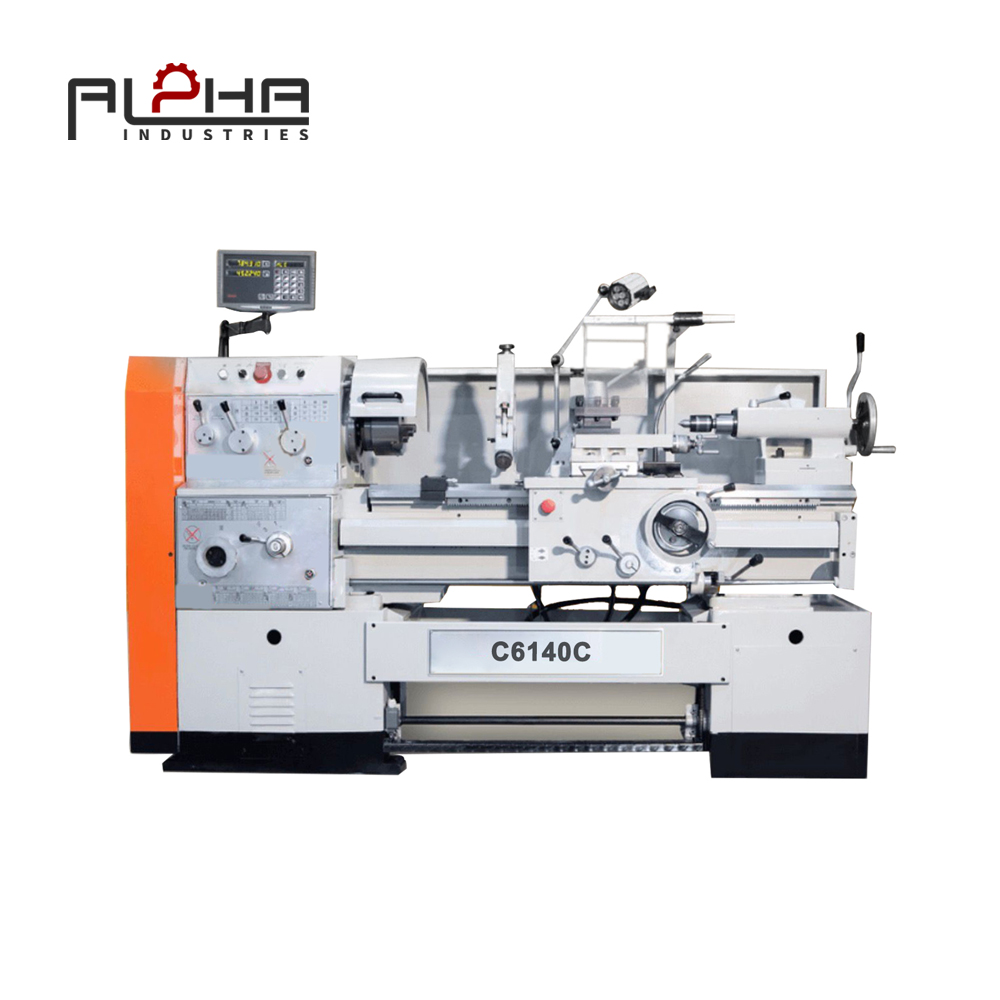

在Alpha ,我们专注于研发配备强化主轴结构的铣床,即使在重载切削条件下也能保持稳定性。本文探讨了主轴刚度如何提高加工精度,以及为什么它是高性能铣床的核心指标之一。

为什么主轴刚性是铣床的核心

主轴是每台铣床的核心部件。当主轴无法承受振动、热量积聚或切削载荷时,无论控制器或进给系统多么先进,机器的精度都会下降。

高刚性主轴设计可以解决这个问题。

高刚性主轴性能的关键影响

提高切割精度

减小挠度可保持切割路径的准确性,并将尺寸误差降至最低。增强型表面处理

稳定的主轴可减少颤纹,并确保微米级的表面光洁度。更长的工具寿命

振动减少可降低刀具磨损,并允许更高的切削参数。稳定重型铣削

厚壁铸件和加固主轴套筒可防止在大侧向载荷下发生弯曲。更佳的热稳定性

即使在漫长的生产周期中,可控的热膨胀也能保持公差稳定。

技术解析——高刚性铣削主轴的定义

1. 主轴轴材料及热处理

Alpha铣床采用高强度合金钢,并经过深度硬化处理,以确保:

极高的扭转刚度

抗疲劳结构

长期运行变形小

2. 精密角接触轴承

轴承配置决定主轴的振动特性。

我们采用:

P4级或P2级轴承

预装式超低跳动装置

采用油气润滑实现稳定的温度控制

3. 加强型主轴箱

加厚的壳体和优化的加强筋结构可减少动态挠度。

这确保:

高转速下切割稳定

重铣削过程中性能更佳

提高三维加工的轮廓精度

4. 动态平衡与振动抑制

主轴经过动态平衡,以减少高速运转时的振动。

这样有所改善:

刀具切削稳定性

表面光滑度

噪声和振动控制

主轴刚性如何提高铣床生产率

1. 更高的进给速度而不损失精度

刚性主轴能够承受更高的切削力,使用户能够在不牺牲尺寸公差的情况下提高进给速度。

2. 更低的废品率和更稳定的质量

稳定的主轴性能可实现可重复的精度,这对于批量生产和精密模具加工至关重要。

3. 延长机器使用寿命

振动减少可保护机器的框架、直线导轨和滚珠丝杠,从而延长使用寿命并降低维护成本。

4. 对难切材料具有更佳的性能

钛合金、合金钢和不锈钢需要稳定的扭矩传递。

刚性主轴可确保切削平稳、减少刀具破损并实现一致的切屑排出。

Alpha铣床的优势

在Alpha ,我们优化的是整个主轴结构——而不仅仅是轴杆——从而获得更优异的性能:

有限元分析(FEA)设计以实现最大刚度

先进的轴承结构经过长期耐久性测试

具有稳定精度的热补偿功能

厚重的铸铁底座可吸收动态切削力

我们的目标是提供能够在多年的工业运行中保持精度高、稳定性好、生产效率高的铣床。

常问问题

问题1:铣床主轴的“高刚性”体现在哪些方面?

主轴采用厚壁轴、高级轴承和加固外壳,可抵抗切割过程中的振动和弯曲。

Q2:主轴刚性如何影响加工精度?

更高的刚度可最大限度地减少挠度,从而确保更严格的公差和更高的几何精度。

Q3:哪些行业需要高刚性主轴铣床?

航空航天、模具制造、汽车零部件生产和精密零部件制造。

Q4:高刚性主轴能否提高刀具寿命?

是的。振动越小,刀具磨损越少,稳定切削时间越长。

Q5:刚性主轴最有利于哪些切削任务?

重型铣削、侧铣、高速精加工和硬化材料加工。

结论

高刚性主轴是决定铣床精度、效率和使用寿命的最重要因素之一。

凭借先进的主轴工程技术, Alpha确保每台铣床都能为精密加工和重型工业切割提供稳定的性能。