超精密制造激光切割中的光束质量和聚焦控制

在现代激光切割中,决定切割精度、速度和边缘光洁度的最关键因素是激光光束质量与精确的聚焦控制相结合。无论机器结构多么刚性,光束模式不佳或焦点位置不稳定都会直接导致毛刺、宽切缝、粘渣、尺寸精度不一致等问题。

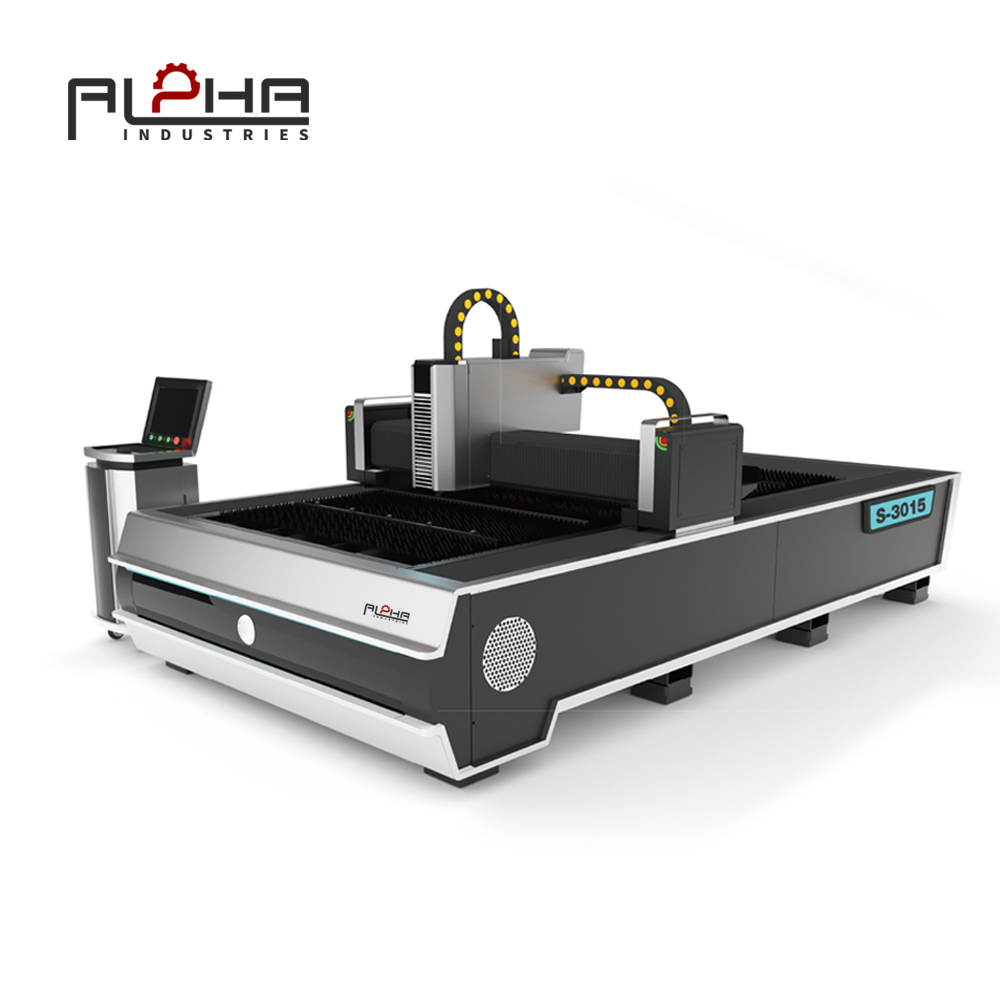

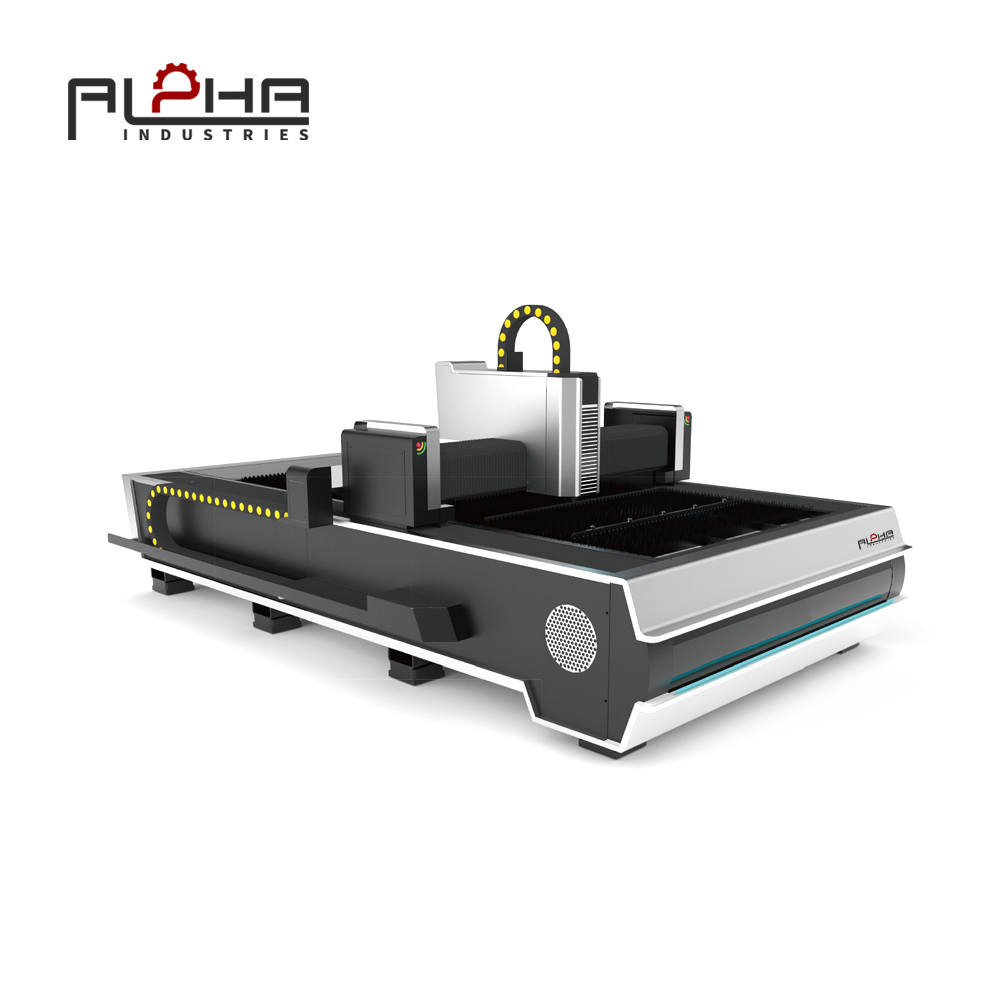

在Alpha,所有工业激光切割机均采用高稳定性光束传输系统和智能自动对焦技术,确保薄板和厚板应用的微米级切割精度。

本文对激光切割中的光束质量和焦点控制进行了深入的技术分析,解释了它们对生产率、能源效率和机器长期稳定性的直接影响。

什么是激光切割机的光束质量?

激光光束质量是指激光束的聚光能力、发散角和能量分布。它通常用M²值来描述:

M² ≈ 1.0 → 近理想高斯光束,最佳切割精度

M² > 1.5 → 发散增加,切割效率降低

高质量光束可以:

-

较小的聚焦光斑尺寸

-

切割点能量密度更高

-

较窄的切口宽度

-

更平滑的切割边缘

在实际激光切割操作中,光束质量直接决定能否加工精细轮廓、微孔、尖角而不变形、不烧焦。

<小时数据开始=“2658”数据结束=“2661”>为什么聚焦控制是激光切割精度的核心

焦点位置与切割性能

激光焦点必须准确地停留在材料表面上或内部。如果焦点发生变化:

焦点太高→未透透、渣过多

焦点太低 → 过度燃烧、宽切口、氧化

通过智能聚焦控制,Alpha 激光切割系统将焦点偏差保持在 ±0.05 毫米之内,确保整张板材的边缘质量一致。

厚板激光切割的重要性

在厚钢板或不锈钢板切割过程中,材料表面高度、热变形和板材平整度会动态变化。只有实时自动对焦系统才能保持稳定的穿透力和垂直切削刃。

Alpha光束传输系统的结构设计

高稳定性光路

Alpha激光切割系统采用:

-

全封闭防尘光束传输路径

-

防反射镀膜光学镜片

-

低损耗准直模块

这会最小化:

能量分散

光学元件的热变形

长操作周期期间激光功率损耗

光学元件的热隔离

镜片组采用独立冷却区,防止大功率连续切割时热焦点漂移。

Alpha 激光切割机的智能自动对焦技术

Alpha 集成了伺服驱动的自动聚焦切割头,它提供:

高速对焦响应

实时高度跟踪

根据材质类型自适应焦距调整

切割期间:

传感器检测材料表面高度

控制器计算最佳焦深

伺服电机即时调整切割头位置

激光点保持稳定在最佳焦平面

这项技术对于以下方面至关重要:

混合厚度板材加工

高速轮廓切割

自动化生产线

光束质量与切割速度的关系

高光束质量显着提高:

切割速度

穿孔时间

能源利用效率

例如,切割 3 毫米碳钢时:

标准光束系统:~3.5 m/min

高质量横梁系统:5.5–6.0 m/min

这意味着生产力提高了 60% 以上,直接降低了单位制造成本。

光束质量对边缘光洁度和毛刺形成的影响

光束质量差会导致:

不规则条纹

厚底毛刺

不锈钢上的黑色氧化层

通过优化光束和焦点控制,Alpha 激光切割机实现:

毛刺形成最少

均匀的垂直切口墙

减少二次去毛刺要求

这对于需要无需后处理直接组装的行业尤为重要。

长时间工业运行中的光束质量稳定性

在连续24小时生产中,光束质量下降通常由以下原因引起:

光学镜片污染

热透镜

光学系统的机械振动

Alpha 通过以下方式防止这些问题:

自动镜头污染监控

恒温光学冷却

抗振梁路设计

这可以保证即使在满负荷生产下也能保持长期光束稳定性。

比较 - 激光切割中的高质量光束与传统光束

| 项目 | 高品质光束系统 | 传统梁系统 | 焦点尺寸 | 较小 | 更大 | 能量密度 | 高 | 中 | 切割速度 | 快 | 正常 | 边缘完成 | 平滑 | 粗糙 | 毛刺产生 | 最小 | 显而易见 | 电源效率 | 高 | 较低 |

|---|