轴组件是电力传输系统,转子和工业设备的基础。产生对直率,同心性和表面粗糙度的轴的轴,需要针对轴加工量身定制的精确车床。这些车床具有延长的床,高刚性和专门的支持系统,以管理加工长而重型工件的挑战,同时保持严格的尺寸公差。

轴转弯的工程要求

当加工轴时,任何挠度,振动或未对准都会导致偏僻,锥度误差或表面缺陷。轴加工整合的精确车载:

-

超长的床长度:可容纳超过2米或更多的轴,并在整个长度上提供足够的支撑。

-

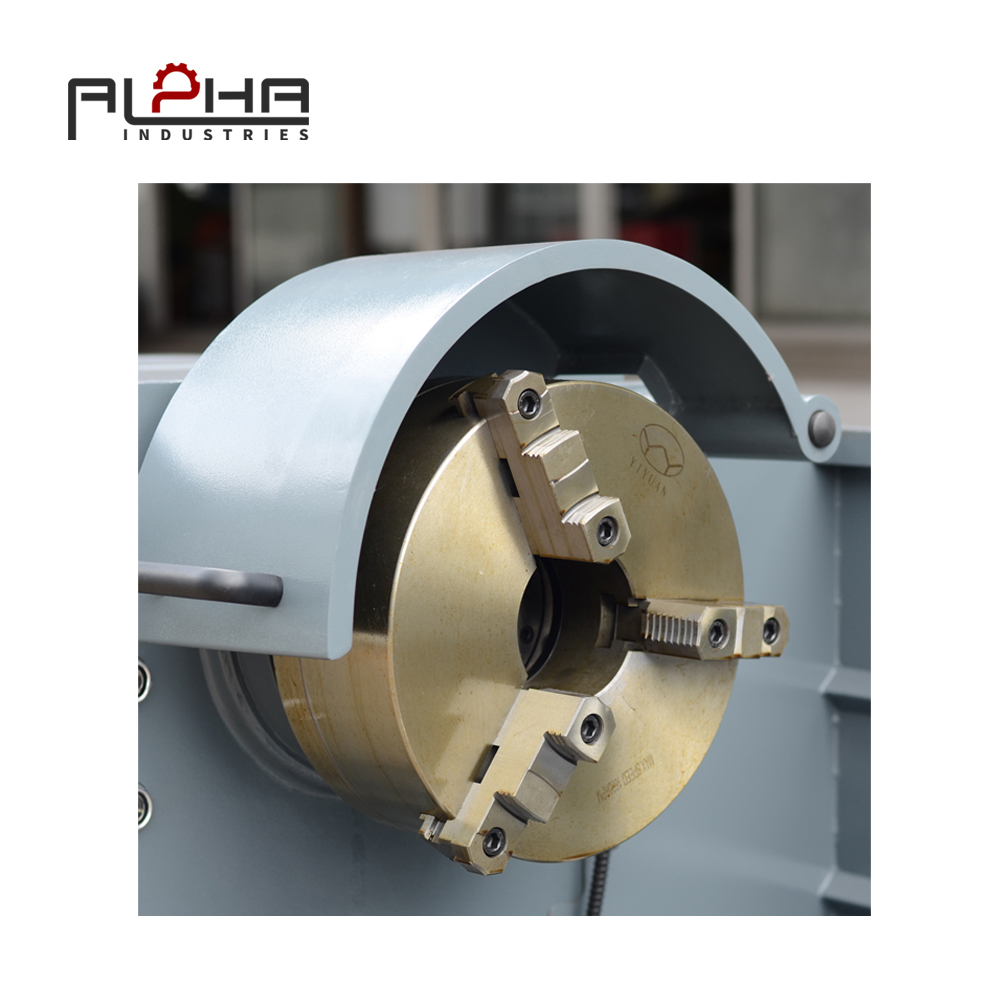

高精度床头柜:确保最小的跳动和主轴未对准,对轴长度的同心至关重要。

-

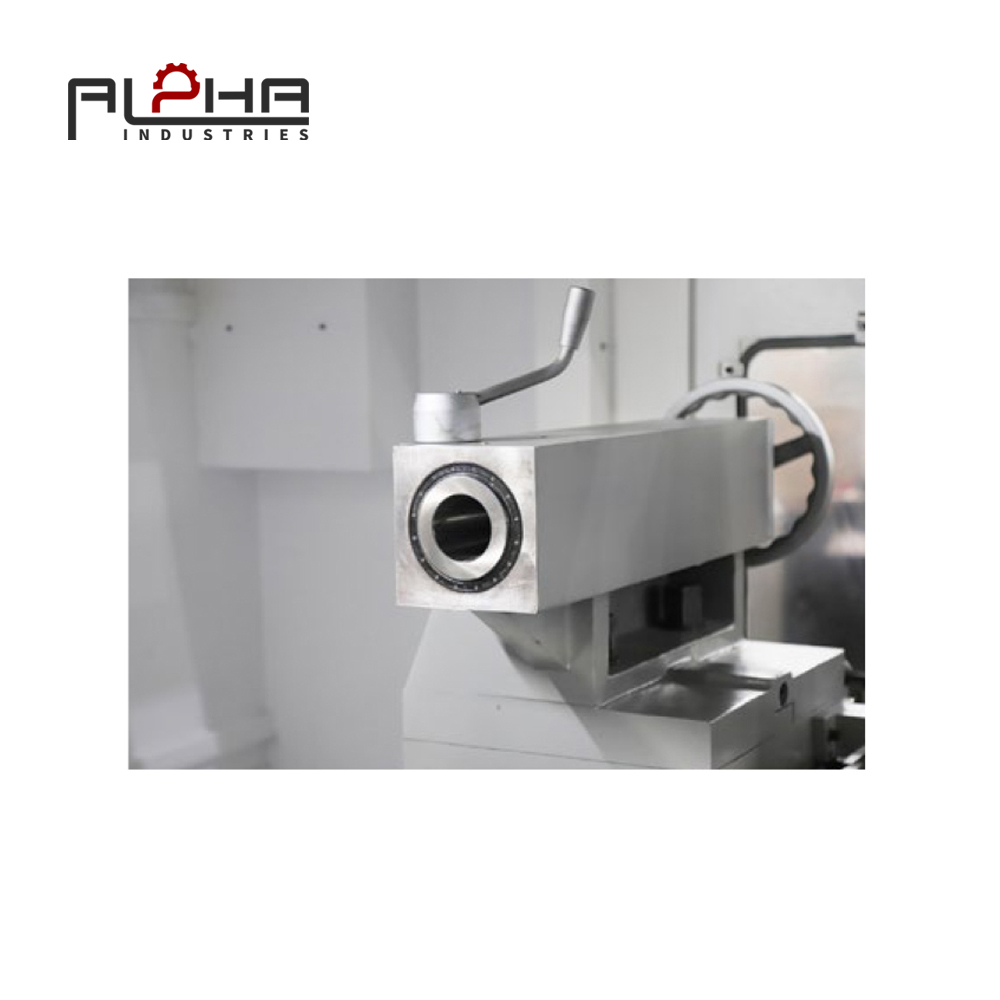

尾杆,并进行了精细的调整:提供可调节的轴向和径向支撑,以对抗长轴上的偏转。

关键技术功能

-

稳定的休息和追随者休息:对于在加工过程中支撑轴必不可少的,这些组件可以防止切割力下的弯曲和振动。

-

双主轴驱动器:一些高级车床在轴的两端使用同步纺锤体来确保扭矩施加均匀的应用,尤其是在驱动轴制造中。

-

纺锤体中的流体动力轴承:减少热量产生,并以不同的速度保持旋转精度。

-

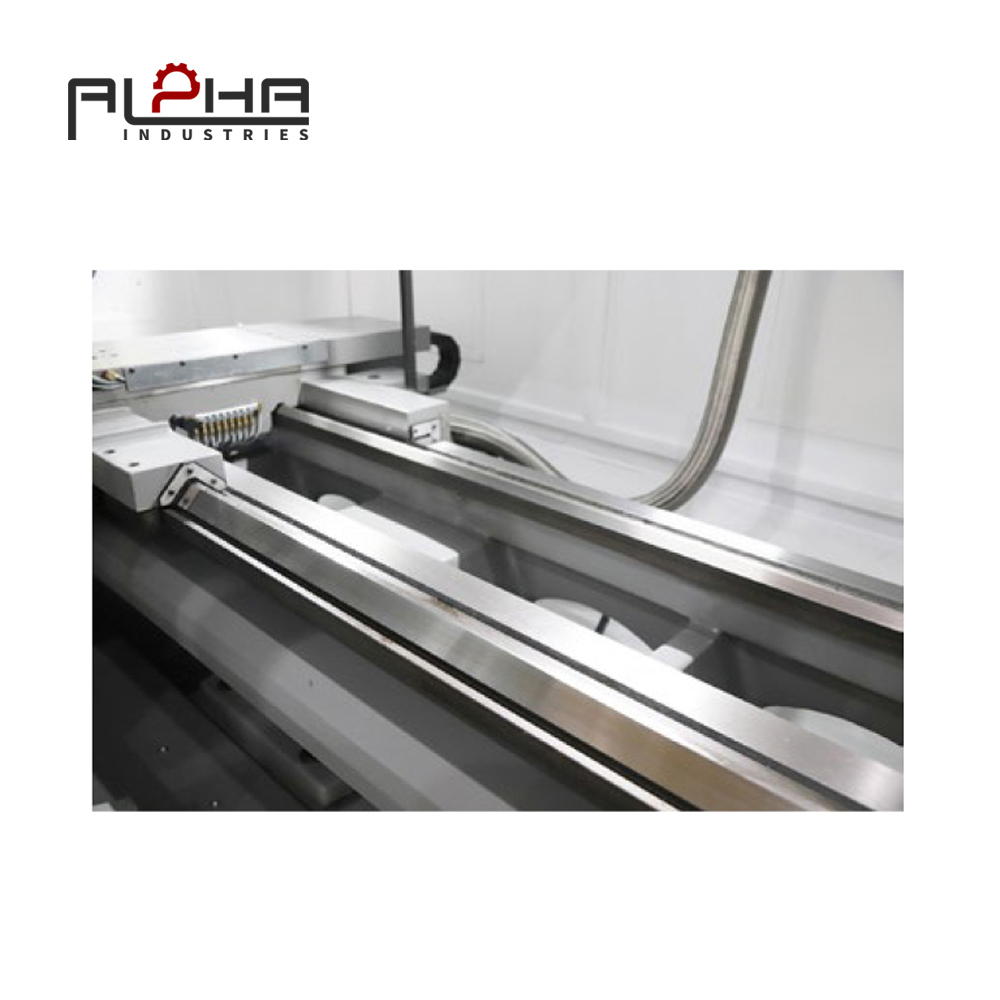

线性比例反馈:确保位置精度甚至超过延长的行进长度,对于在整个轴上保持一致的直径至关重要。

轴制造中的应用

用于轴加工的精密车床在以下方式中广泛使用:

-

发电:涡轮轴,发电机轴需要高精度以确保平衡和旋转稳定性。

-

汽车行业:驱动轴,凸轮轴和曲轴,动态平衡对于性能和耐用性至关重要。

-

海洋工程:螺旋桨轴和方向舵库存,通常在宽大的尺寸上,公差很大。

-

工业转子:用于压缩机和大型电动机,需要严格的同心操作安全性。

工具和过程控制

-

专门的碳化物和陶瓷工具:旨在维持工具寿命并保持长期切割路径的精度。

-

自定义工具持有人:延长距离,可访问所有长轴的加工区域,而无需重新定位。

-

自动工具补偿:CNC控件可以自动调整工具磨损,从而确保整个加工过程中的尺寸一致性。

质量控制机制

-

过程中的测量:机上测量系统实时评估直径,圆度和直度。

-

手术后检查:轴通常受到激光对准检查和动态平衡的约束,以确保适合高速旋转。

表面处理选择

一些精确的车床整合了手术后的过程,例如:

-

抛光:改善表面硬度和饰面。

-

抛光附件:对于需要超平滑表面的轴,尤其是在航空航天或医疗部门中。

结论

投资精确的车床进行轴加工,可确保制造商可以生产出满足或超过现代工业规格的高融合轴。这些机器结合了结构刚度,高级控制系统和精确的支撑机制,以确保关键旋转组件中所需的直率,同心性和平衡。

常见问题解答:

1。稳定的休息如何提高轴加工精度?

稳定的休息在中间点支撑轴,最大程度地减少了由切割力引起的偏转。这沿整个轴长度保持几何精度,尤其是在细长的工件中。

2。同心在轴加工中的重要性是什么?

同心性确保轴的旋转轴沿其整个长度保持一致,从而防止在安装轴的机械中导致振动,噪音和过早磨损的失衡。

3。精确的车床可以在不重新定位的情况下两端的两端吗?

是的,有了双主轴配置或实时尾托,有些车床可以在单个设置中加工两端的两端,从而保留对齐和减少周期时间。

4。工业轴通常使用哪些材料?

轴通常由合金钢(例如4140或4340),不锈钢或专门的复合材料制成,具体取决于应用的强度,耐腐蚀性和疲劳要求。

5。加工后如何验证轴的直度?

通常使用激光测量系统或沿轴长度的拨号指示器检查直度,以确保偏差保持在应用程序所需的微米公差之内。