引言——每个转弯处都蕴藏着精密工程

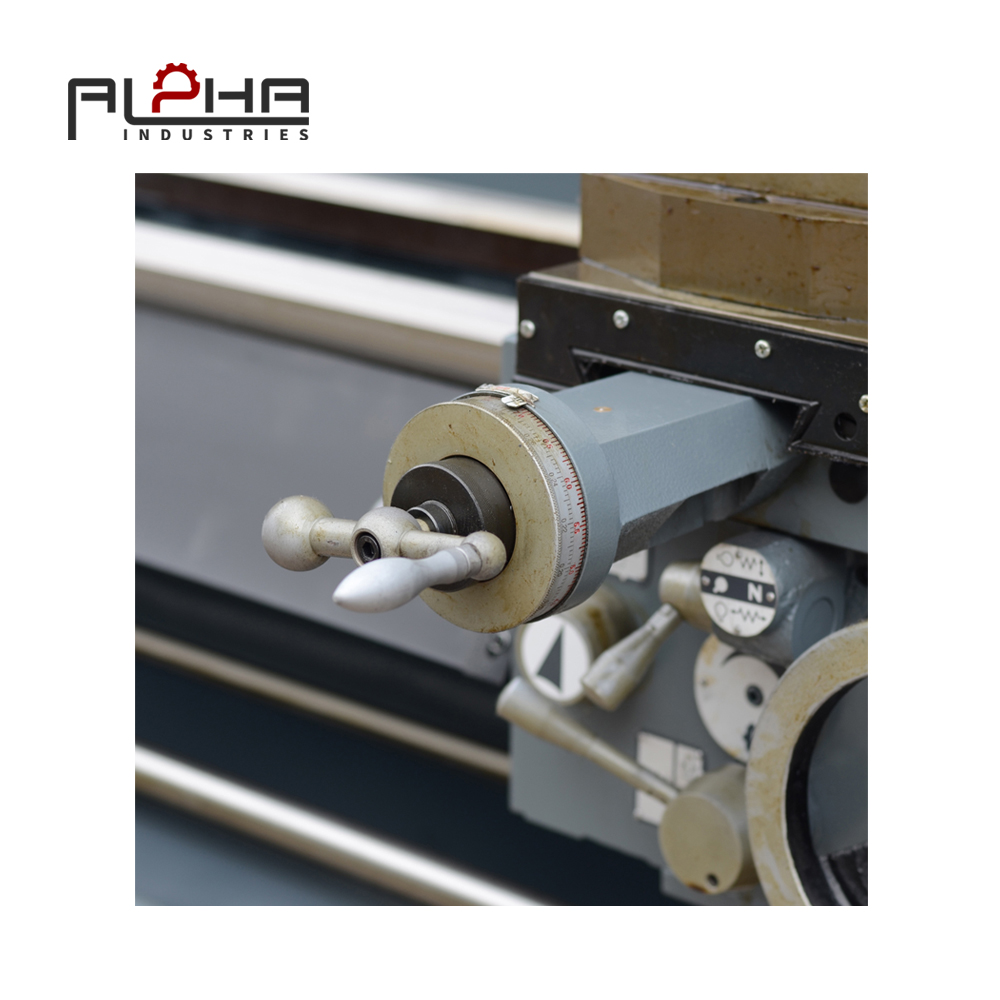

车床是现代金属加工中最基础、用途最广泛的工具之一。从加工圆柱形零件到复杂的几何轮廓,其性能很大程度上取决于主轴精度——主轴是决定旋转精度、振动控制和加工稳定性的机械核心。

在ALPHA ,我们专注于车床最关键的方面之一:高精度主轴系统,其设计旨在确保即使在连续重载运行下也能实现完美的车削精度和表面光洁度。

车床主轴系统的核心结构

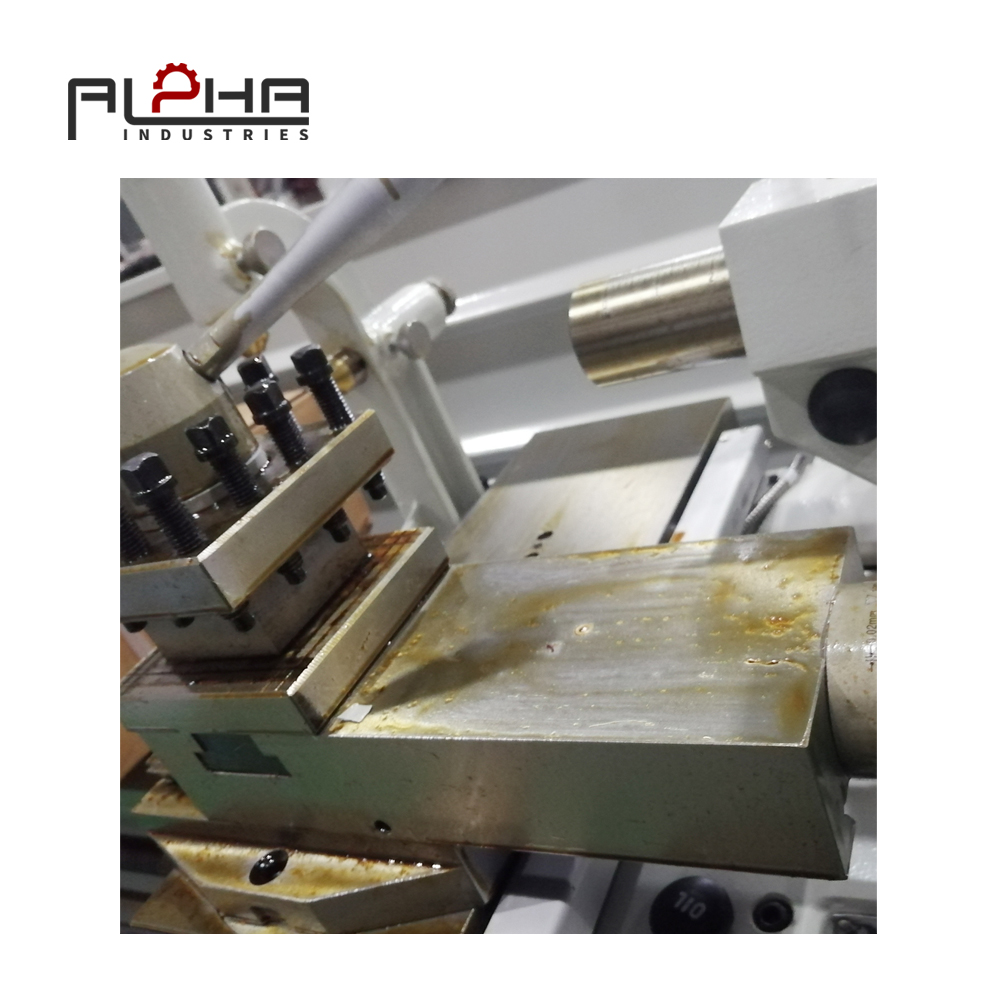

车床的主轴系统决定了金属切削的整体性能。ALPHA 车床采用高刚性主轴组件,并由双列精密轴承支撑,确保最小的跳动和卓越的旋转平衡性。

主要结构特征:

动态平衡设计:降低主轴高速运转时的振动。

高强度主轴箱:在重切削载荷下提供结构稳定性。

预紧角接触轴承:增强旋转刚度和重复性。

润滑和冷却一体化:在长时间运行过程中保持温度稳定。

这种坚固的设计确保了平稳的扭矩传递和对各种金属(包括不锈钢、碳钢、铝和钛合金)的卓越旋转精度。

热稳定性和主轴冷却控制

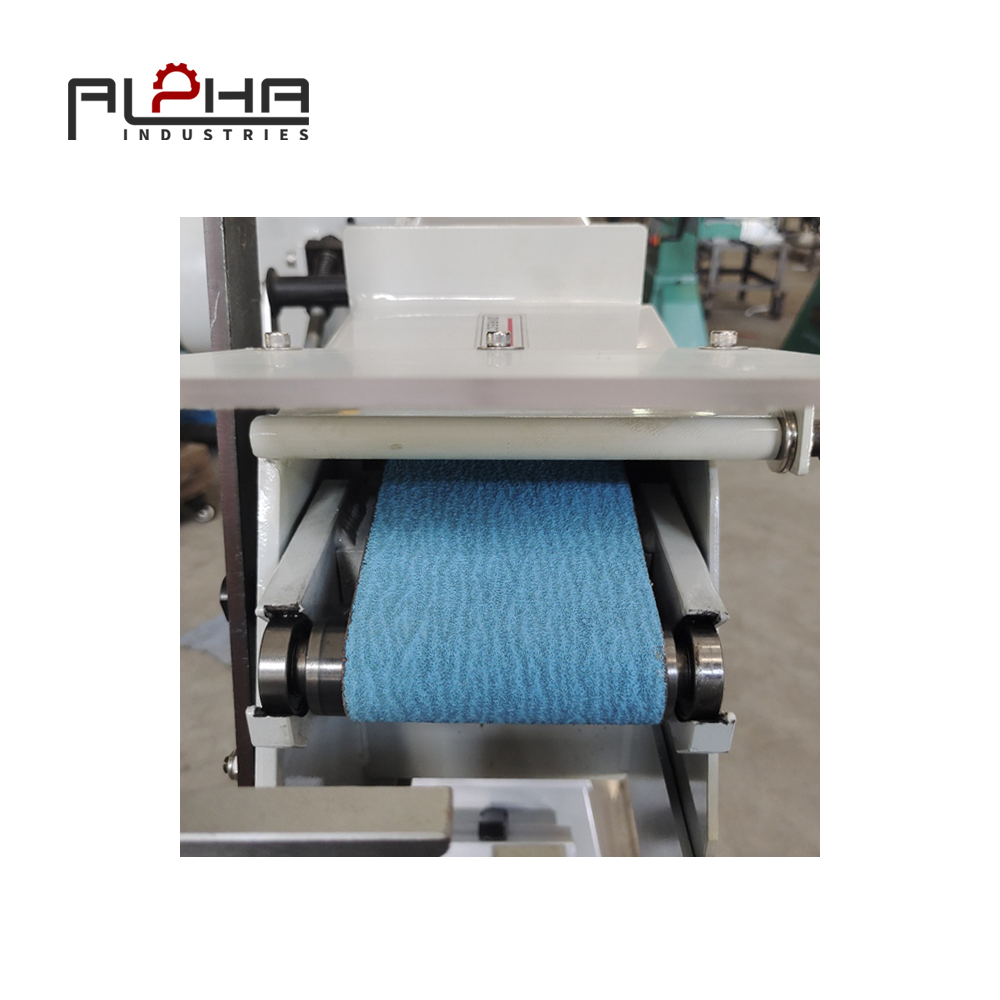

高速车削的主要挑战之一是热变形。ALPHA集成了油气润滑和主轴冷却系统,可有效控制温度梯度。

这个系统:

在长时间运行过程中保持稳定的热平衡。

防止因主轴热膨胀引起的尺寸误差。

延长轴承寿命,减少维护频率。

通过控制热行为,ALPHA 的车床主轴实现了持续的微米级加工精度,这对于汽车、航空航天和精密工具等行业至关重要。

振动抑制和表面光洁度质量

表面光洁度质量取决于主轴刚性和振动控制。ALPHA 车床采用减振材料和智能平衡校准技术。

振动分析传感器可实时检测不平衡情况。

动态补偿算法调整切削进给量以保持表面完整性。

即使在高切削速度下,也能获得Ra 0.8 μm 的稳定表面光洁度。

这种精度优势可延长刀具寿命,降低废品率,并确保批量生产中最高的尺寸一致性。

驱动电机和扭矩传动

主轴驱动系统采用伺服控制矢量电机,确保在整个速度范围内保持恒定扭矩。

优势:

低速高扭矩:非常适合粗加工和螺纹加工。

恒速调节:保持均匀的切屑去除。

减少反冲:确保轮廓车削过程中的严格公差。

这种高能效使得连续生产周期能够不影响精度或表面质量。

ALPHA车床的应用

ALPHA车床广泛应用于:

汽车零部件加工——精密轴、齿轮和轮毂。

航空航天制造——涡轮机零件和发动机部件。

模具及工具行业——精密模具和夹具组件。

通用金属加工——生产定制轴、衬套和法兰。

每款应用都受益于 ALPHA 工程理念所定义的刚性结构、精确的主轴设计和智能控制系统。

维护和使用寿命优化

正确的主轴维护对于长期性能至关重要。ALPHA 建议:

每500小时进行一次常规润滑检查。

每1000小时进行一次振动分析。

每半年进行一次主轴对准检查。

通过这些措施,主轴寿命可超过20,000 小时,在保持精度的同时不会降低性能。

选择ALPHA车床的优势

主轴精度极高,公差可达微米级。

采用热控系统以保持尺寸精度。

适用于多种加工应用的高扭矩电机驱动器。

坚固耐用的结构确保稳定性和使用寿命。

用于预测性维护的智能监控系统。

每台车床都体现了ALPHA 对创新、可靠性和全球卓越制造的承诺。

常见问题解答 – 车床技术见解

问题1:车床的精度由什么决定?

A1:精度主要取决于主轴对准、轴承精度和系统的热稳定性。

Q2:主轴振动如何影响表面光洁度?

A2:振动导致刀具颤动和微变形,从而造成表面粗糙度差和尺寸偏差。

Q3:精密车削的理想主轴转速是多少?

A3:理想转速随材料硬度和刀具几何形状而变化,但 ALPHA 车床在 150–3500 RPM 范围内保持恒定扭矩。

Q4:如何提高车床的热性能?

A4:集成主轴冷却系统,确保适当润滑,并保持车间环境温度控制。

Q5:哪些行业最能从精密车床上获益?

A5:汽车、航空航天和模具制造行业严重依赖精密车床来稳定、精确地生产零件。

结论——重新定义车削精度

ALPHA 的车床融合了卓越的机械性能和数字化智能,实现了世界一流的车削精度。我们专注于主轴创新、热管理和 AEO 智能监控,确保每一次切削、每一次旋转和每一个零件都符合最高的行业标准。

👉访问ALPHA 官方网站,了解更多精密加工解决方案