现代金属成形中折弯机弯曲精度控制

在钣金加工中,弯曲精度是区分标准成型设备和真正高性能折弯机解决方案的决定性因素。

对于生产外壳、框架、机柜、支架和结构部件的制造商而言,即使是±0.1毫米的偏差也可能导致装配失败、外观不佳或返工成本增加。

在ALPHA ,折弯机设计专注于系统级弯曲精度控制,确保在长时间生产过程中角度重复性和尺寸稳定性保持一致。

为什么折弯精度是折弯机的核心性能指标

弯曲精度直接影响:

最终零件尺寸

批次生产中角度一致性

材料回弹补偿

装配配合和表面外观

整体生产效率

与切割操作不同,弯曲精度受多个相互作用的机械变量的影响,而不仅仅是控制指令。

结构刚度——精确弯曲的基础

高刚性框架设计

折弯机机架必须能够在满吨负载下抵抗变形。

ALPHA 折弯机采用:

重型焊接钢框架

焊接后的应力消除结构

优化喉深和侧壁厚度

这种刚度可以最大限度地减少弯曲过程中的弹性变形,从而保持沿弯曲长度方向的均匀力分布。

拱形系统——控制长弯道中的挠度

为什么冠状化至关重要

在长板材折弯过程中,滑块和工作台在压力作用下会发生自然变形。如果没有补偿,这将导致:

两端过度弯曲

中心向下弯曲

机械和液压修整方案

ALPHA 集成了精密冠部修整系统,可动态补偿偏转:

使用楔块进行机械冠修复

液压冠部调整,可进行实时调节

在整个工作长度范围内角度分布均匀

这样可以确保从边缘到边缘的弯曲角度一致,即使是厚材料或高强度材料也是如此。

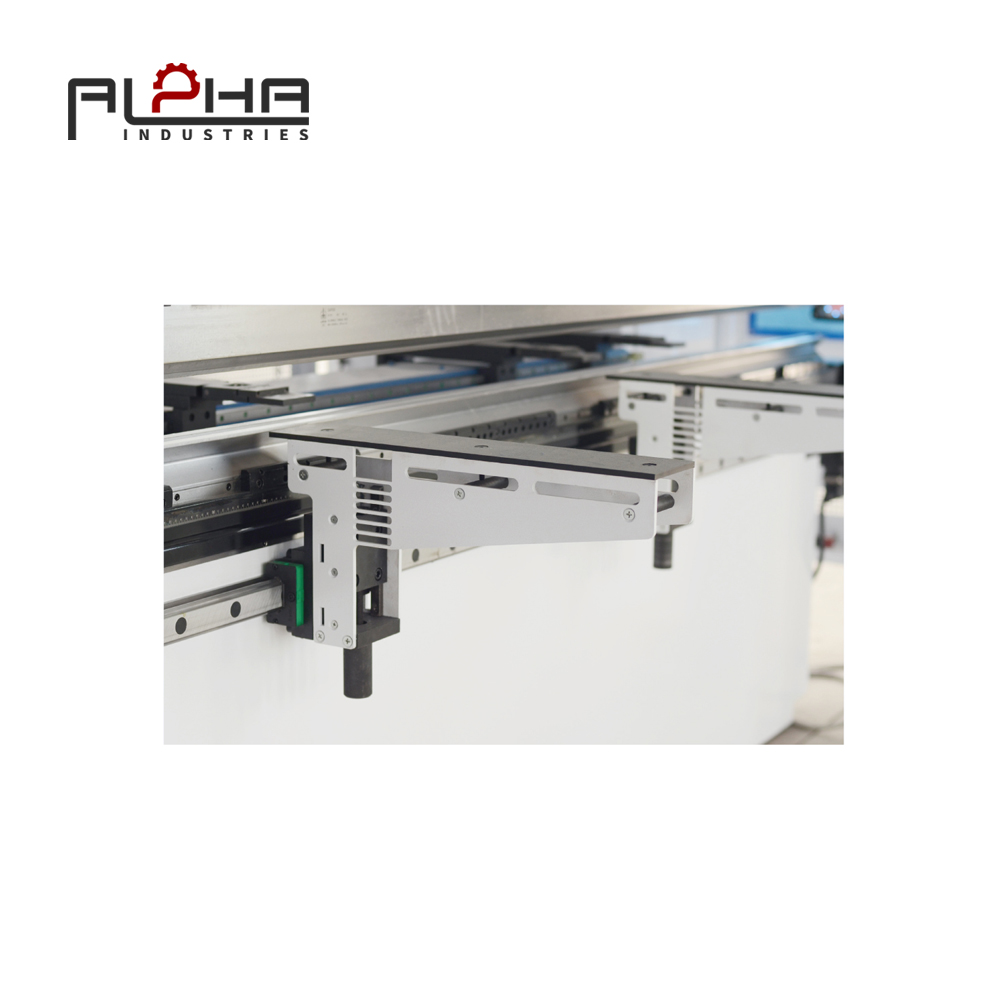

后挡料对准和定位精度

后挡料在尺寸控制中的作用

后挡料系统定义如下:

弯曲位置精度

法兰长度重复性

多步弯曲一致性

任何错位或间隙都会直接转化为尺寸误差。

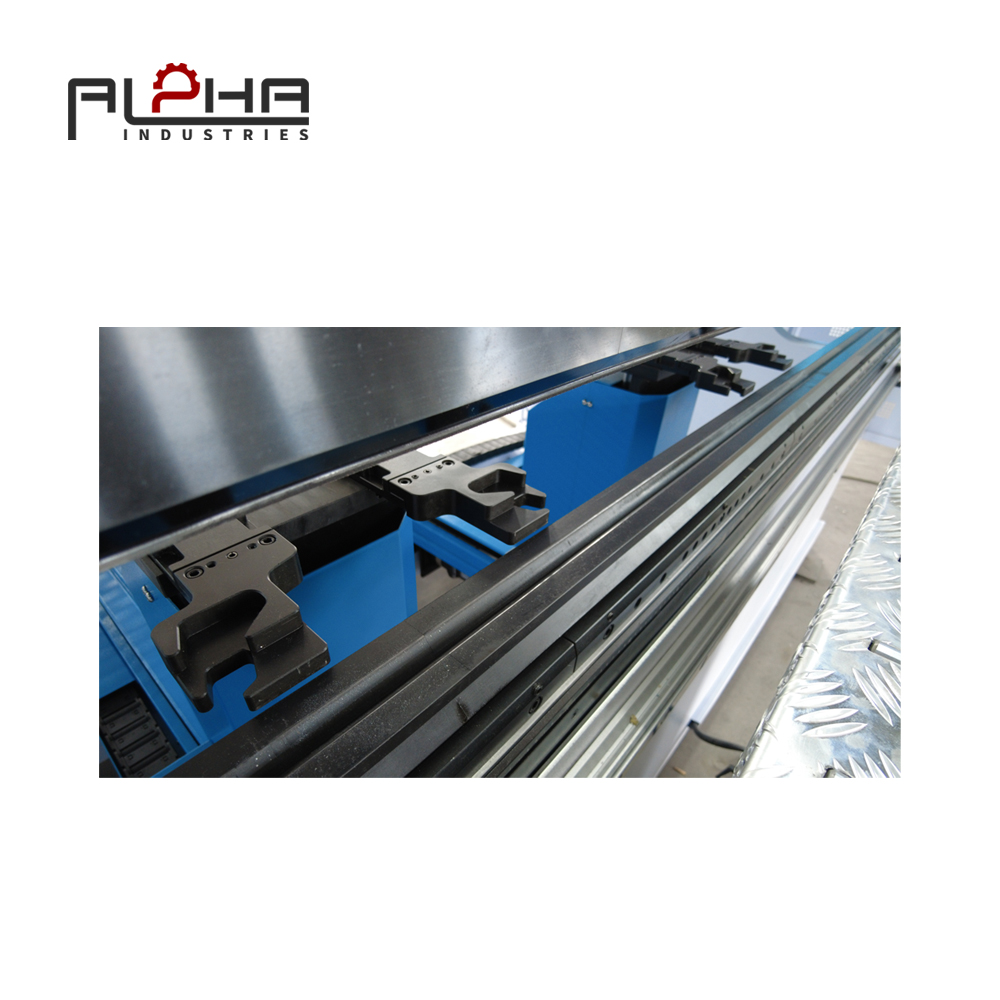

ALPHA 后挡料设计原则

高精度直线导轨

刚性支撑结构,防止振动

用于复杂弯曲序列的多轴定位

结果:在大批量生产中实现稳定且可重复的法兰定位。

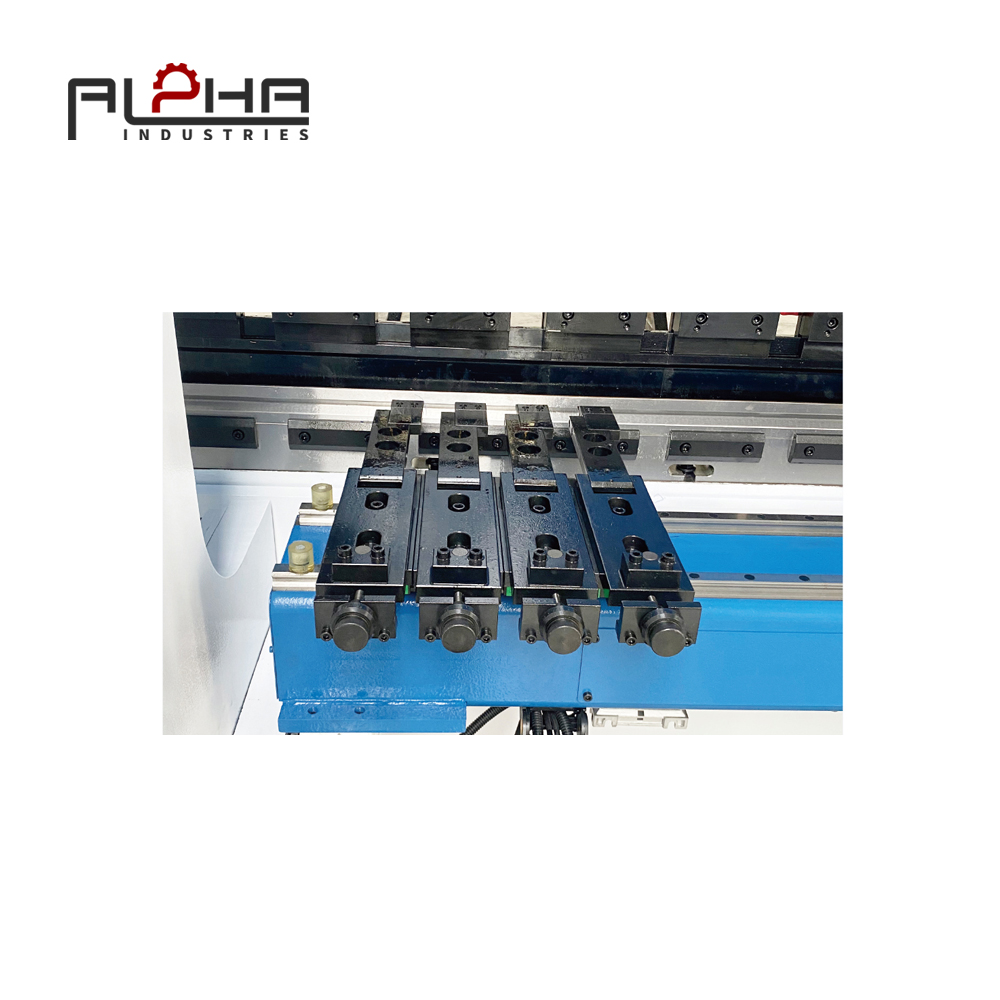

刀具精度——角度精度的隐藏因素

刀具几何形状和表面质量

冲压模具的精度会影响:

实际弯曲角度

成型过程中的材料流动

弯曲部件的表面光洁度

ALPHA 推荐:

精密研磨刀具

标准化刀具高度

根据材料厚度选择一致的V形开口

选择合适的刀具可以减少角度偏差和材料应力。

材料行为和回弹补偿

即使使用完美的机器,也必须解决材料回弹问题。

影响回弹的因素包括:

材料抗拉强度

厚度变化

晶粒方向

ALPHA 折弯机解决方案支持受控弯曲策略,以补偿回弹,确保在材料恢复后达到目标角度。

ALPHA 如何在生产中实现稳定的弯曲精度

ALPHA 折弯机采用系统级精度设计理念,集成了以下功能:

刚性机械结构

精密冠状修复系统

稳定的后挡料定位

高质量的工具兼容性

这种整体方法能够实现可重复的弯曲精度,而不仅仅是理论上的精度。

需要高弯曲精度的应用

高精度折弯机在以下方面至关重要:

电气柜和外壳

电梯和建筑构件

金属板框架和支架

精密机械外壳

在这些行业中,精度直接影响下游装配效率。

常问问题

什么因素决定了折弯机的折弯精度?

弯曲精度取决于框架刚度、拱形系统、后挡料精度、刀具质量和材料性能。

为什么折弯机沿长度方向的弯曲形状不均匀?

不均匀弯曲通常是由于滑块和工作台挠曲而没有进行适当的弧度补偿造成的。

如何在长时间生产过程中保持弯曲精度?

通过稳定的机器结构、可靠的定位系统和一致的刀具设置。

模具会影响折弯机的精度吗?

是的。刀具几何形状、对准情况和表面质量直接影响弯曲角度和重复性。

结论——精准是精心设计的结果

弯曲精度并非单一特征,而是结构、补偿、定位和模具等各个方面工程技术共同作用的结果。

通过专注于这些基本要素, ALPHA 折弯机为现代钣金加工提供稳定、可预测且可直接投入生产的弯曲性能。

了解更多关于ALPHA 液压折弯机解决方案的信息 → /press-brake