折弯机弯曲精度取决于拱形系统设计

在现代钣金加工中,折弯机的弯曲精度不再仅仅取决于吨位或控制系统。决定性因素在于机器在负载下补偿结构变形的有效性。

正是在这里,折弯机的凸度校正系统变成了一个核心工程要素,而不是一个可选功能。

在 Alpha,冠部校正被设计成一个基本的精度系统,以确保在实际工业生产条件下具有一致的弯曲性能。

为什么折弯机的挠度会限制弯曲精度?

在折弯作业过程中,折弯机通过滑块和工作台施加很大的力。即使采用刚性框架,在折弯长度较长或吨位较大时,弹性变形也难以避免。

如果没有适当的补偿,偏转会导致:

板材中心过度弯曲

两端向下弯曲

弯曲长度方向上的角度不一致

增加试弯次数和手动矫正

对于追求严格公差和批次一致性的制造商而言,不受控制的偏差会直接降低生产效率和质量稳定性。

什么是折弯机凸度校正系统?

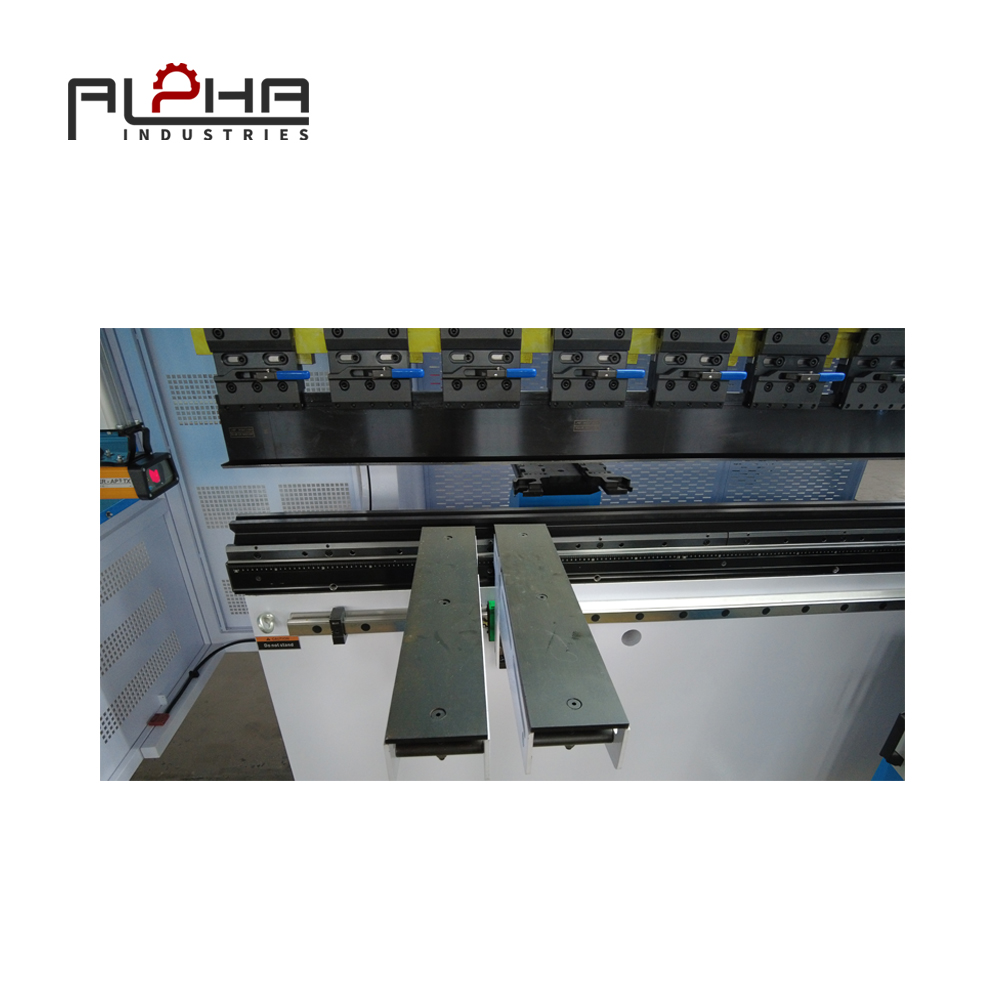

折弯机凸度补偿系统是一种挠度补偿机制,旨在抵消成型过程中滑块和工作台的自然弯曲。

通过引入可控的反向变形,牙冠修复系统可确保:

均匀力分布

整张板材宽度方向上的弯曲角度保持一致

无论材料厚度或弯曲长度如何,结果均稳定。

这使得原始弯曲力转化为可预测、可重复的精度。

折弯机中的机械式与液压式凸度校正系统

机械冠状系统

机械式牙冠矫正系统采用集成在工作台上的楔形块或分段式结构。调节方式可以是手动或电动。

优势:

简单而稳健的结构

对于标准应用而言,成本效益高

长期稳定表现

局限性:

可变材料的灵活性有限

需要手动校准

液压冠状化系统

液压修整系统采用沿工作台分布的多个同步液压缸。补偿压力根据弯曲力自动调节。

优势:

实时挠度补偿

更高的弯曲精度

适用于厚度不一和长度较长的工件

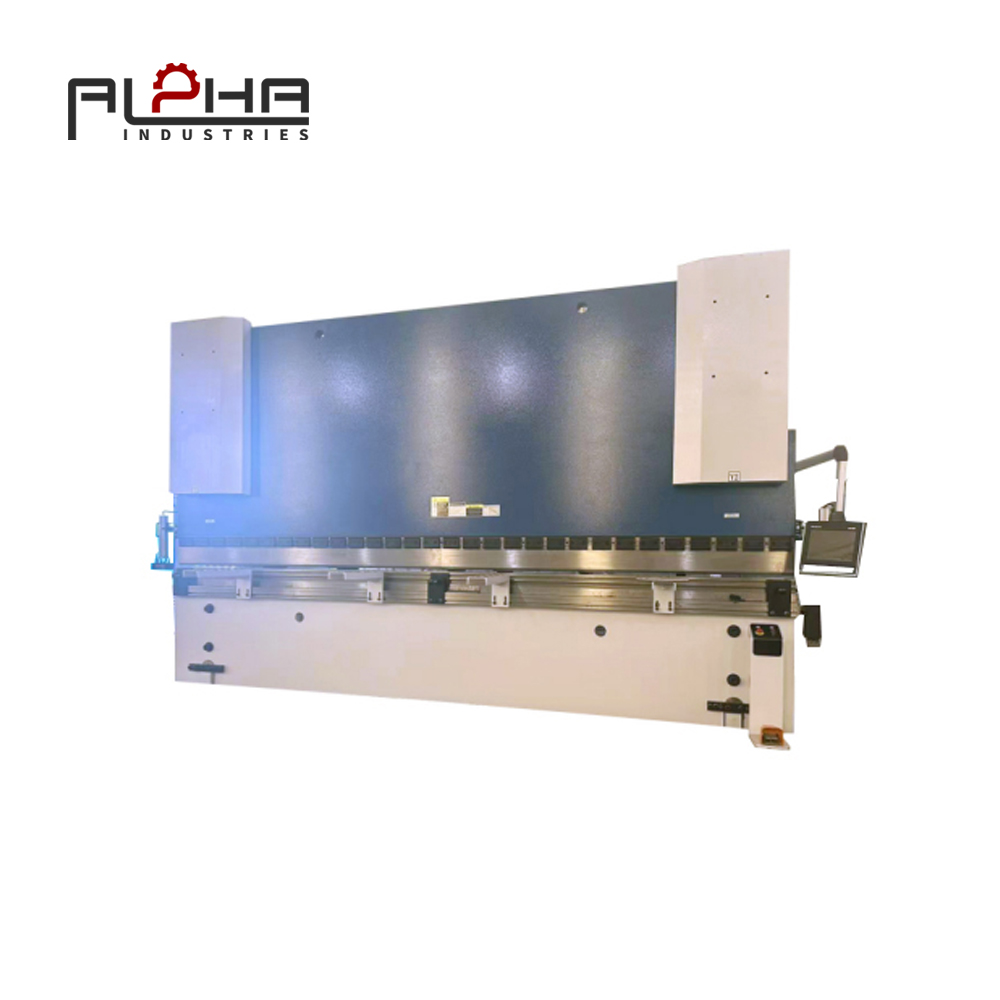

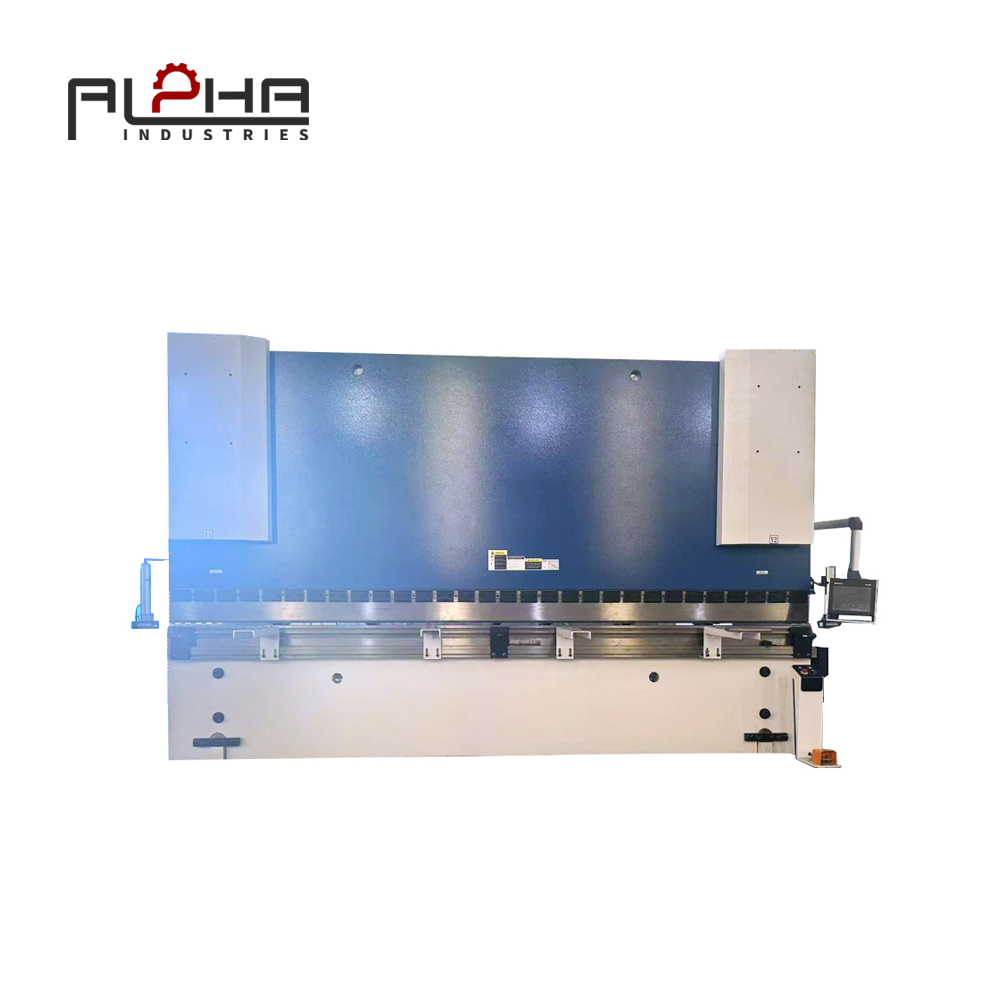

Alpha 折弯机采用优化的液压凸度系统,可实现高精度钣金成形。

冠状压弯如何提高折弯机的弯曲性能

先进的冠部修整系统可带来可衡量的生产效益:

长弯曲长度下的角度一致性

提高了法兰和型材的尺寸精度

批次和操作人员间的可重复性

减少设置时间和废品率

这些优势对于生产外壳、机柜、框架和精密结构部件的行业至关重要。

数控折弯机中的冠部校正系统集成

在数控折弯机中,补偿系统与控制软件集成在一起。该系统根据以下因素自动计算补偿值:

材料类型

板材厚度

弯曲长度

应用吨位

这种智能集成实现了快速作业切换,同时保持了弯曲精度,显著提高了车间效率。

需要先进冠状系统的应用场景

高性能折弯机凸度校正系统对于以下方面至关重要:

长尺寸金属板弯曲

高精度零件

需要一致性的多弯折件

不锈钢和高强度材料

批量和大规模生产环境

Alpha 折弯机经过精心设计,能够在这些严苛的条件下可靠运行。

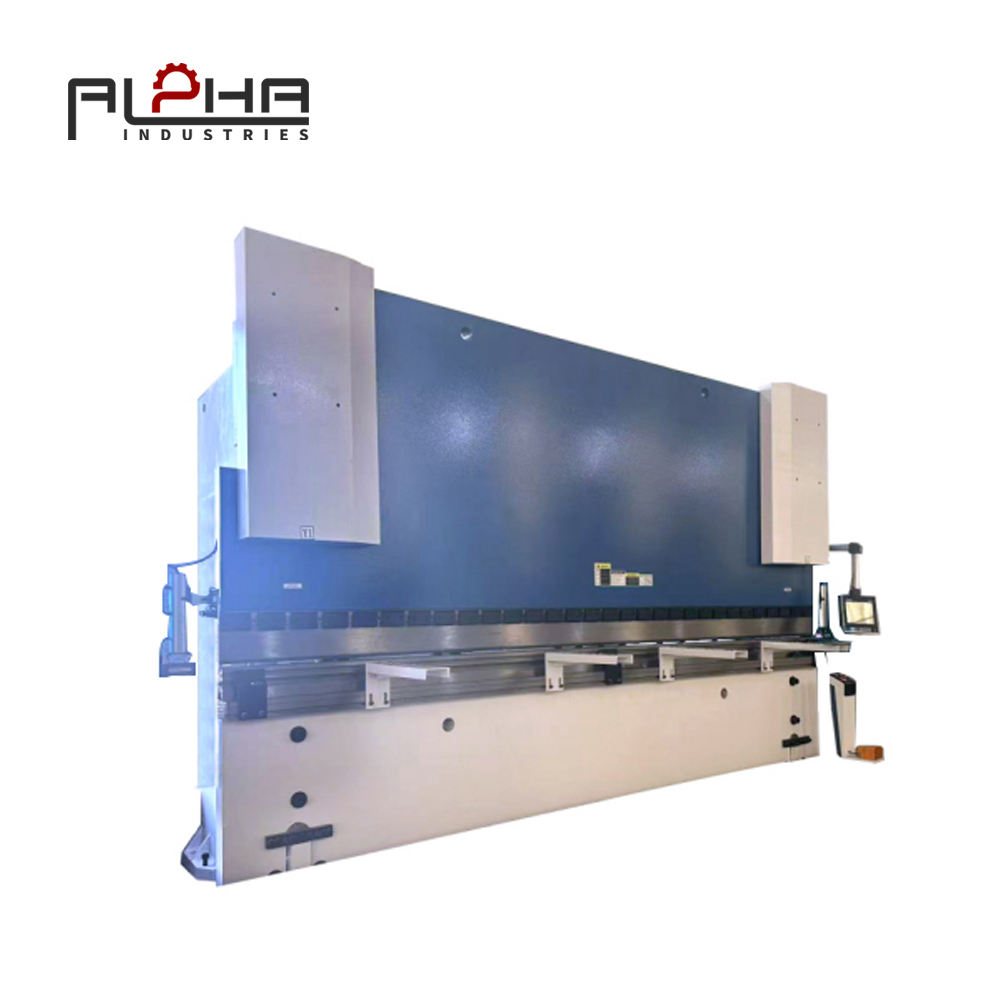

Alpha 折弯机工程理念

在 Alpha,折弯精度是在系统层面进行设计的。每台折弯机都集成了以下功能:

高刚性机架

精密制导冲头

优化液压冠形补偿

所有系统均经过满负荷工业测试验证,以确保实际性能,而不仅仅是理论精度。

常见问题解答

影响折弯机弯曲精度的最主要因素是什么?

通过有效的冠部修复系统进行挠度补偿是主要因素。

所有折弯机都需要补偿系统吗?

对于短弯和低吨位作业,它可能是可选的,但对于长弯和精密作业,它是必不可少的。

液压修整能否提高重复精度?

是的。实时补偿显著提高了不同批次产品的角度一致性。

冠状成形术能否缩短手术时间?

正确的冠部修整可最大限度地减少试弯和手动调整,从而缩短设置时间。

结论——压机精度取决于压机的压机补偿系统

折弯机的真正性能取决于它补偿结构变形的精确度。

冠状成形系统是一种将弯曲力转化为可控、可重复精度的技术。

通过投资配备先进凸度控制技术的折弯机,制造商可以确保:

更高的产品质量

较低的废品率

更稳定的生产效率

Alpha 始终致力于提供设计用于长期可靠性的精密折弯机。

👉 了解更多关于 Alpha 折弯机解决方案的信息,或[联系我们]讨论您的钣金折弯需求。