折弯机重点概述:弯曲角度一致性的核心

在现代钣金加工中,长工件的折弯角度精度和一致性是衡量质量的最终标准。即使在3-6米长的板材上出现0.5°的微小偏差,也可能导致装配失败、结构应力以及外观缺陷。Alpha折弯机正是通过先进的弧度补偿系统、同步滑块控制和实时压力补偿技术,专门解决这一难题。

与标准折弯机不同,Alpha 的工业折弯机能够提供从边缘到边缘均匀的折弯角度,无论材料厚度、抗拉强度或生产批量大小如何。

为什么弯曲角度一致性是一个关键的制造问题

在长距离弯曲操作过程中,多种因素自然会导致角度偏差:

高吨位下的冲压挠度

框架弹性变形

材料晶粒结构不均匀

板材厚度的变化

水力压力分布不一致

刀具磨损和模具变形

如果没有适当的补偿,这些变量会导致:

中段向下弯曲

边缘过度弯曲

反复试验弯曲和废料

返工成本高,质量不稳定

高精度折弯机必须动态控制挠度,而不是静态控制。

冠状系统:角度均匀性的机械基础

在折弯机中,拱形校正系统是保证角度一致性的最关键部件。Alpha 将数控动态拱形校正系统直接集成到下工作台上。

工作原理

在弯曲过程中,机器会自动生成一条反向微挠曲线,以抵消滑块和框架的弯曲。这确保了沿整个弯曲长度方向的压力保持均匀。

技术优势

基于吨位的实时补偿

自动调节以适应不同材料

无需手动垫片

批量生产中可重复的精度

如果没有动态拱形校正,长片材的弯曲精度根本无法保证。

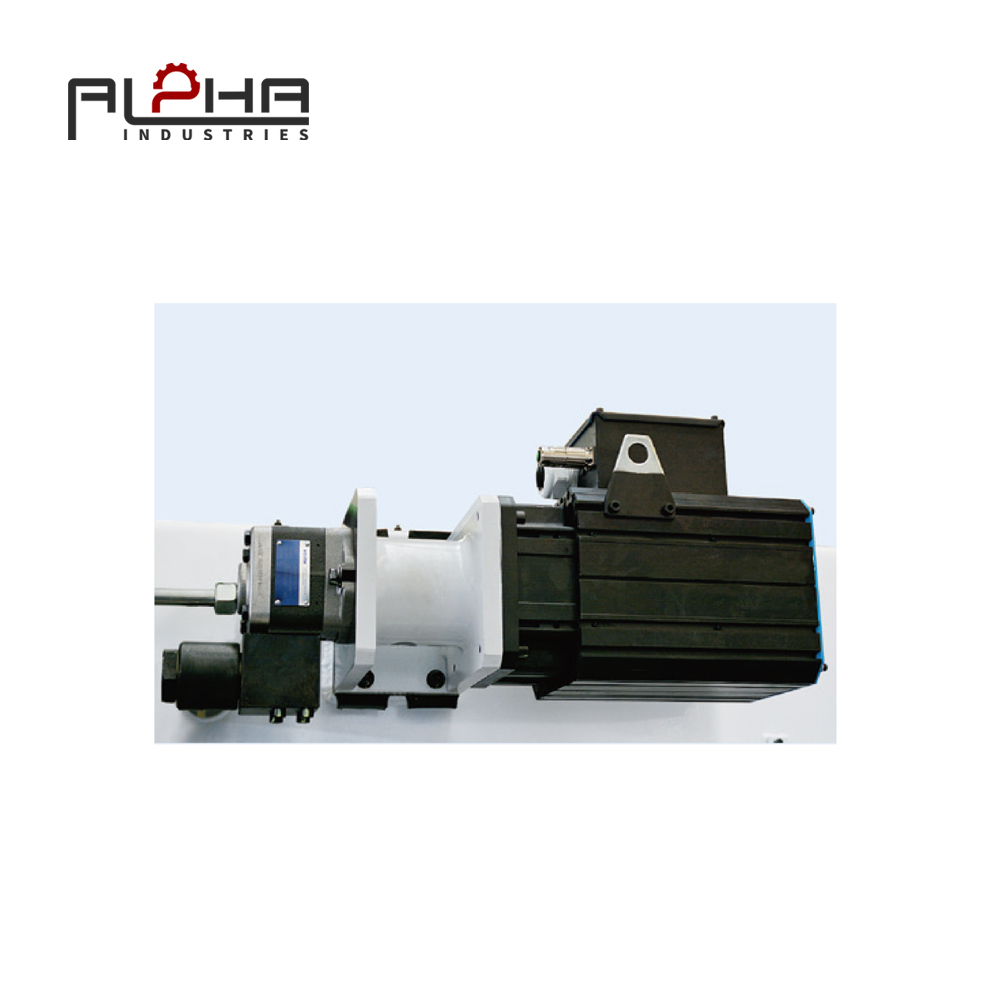

用于并行运动控制的内存同步技术

Alpha 折弯机采用伺服液压或电液同步系统,可独立控制左右油缸,同时保持完美的平行度。

主要功能:

Y1轴和Y2轴的电子同步

通过高分辨率线性标尺进行位置反馈

具有实时校正功能的闭环控制

这可以防止:

冲头的扭转变形

非对称角度偏差

刀具错位和模具磨损不均

液压均匀性和载荷分布

角度一致性与液压稳定性直接相关。Alpha 集成了:

每个气缸均配备独立的比例阀

用于闭环反馈的压力传感器

自动负载均衡算法

这保证了:

弯曲长度方向上的吨位分布均匀

全行程期间输出力稳定。

左右两侧之间没有压力滞后

折弯机机架刚性及抗偏转设计

Alpha折弯机机架采用高强度钢板,经全熔透焊接和多级应力消除热处理工艺制造而成。这种结构具有以下优点:

极低的弹性形变

长期几何稳定性

高吨位循环疲劳抗性能

刚性框架是任何精密修整和同步系统的结构前提。

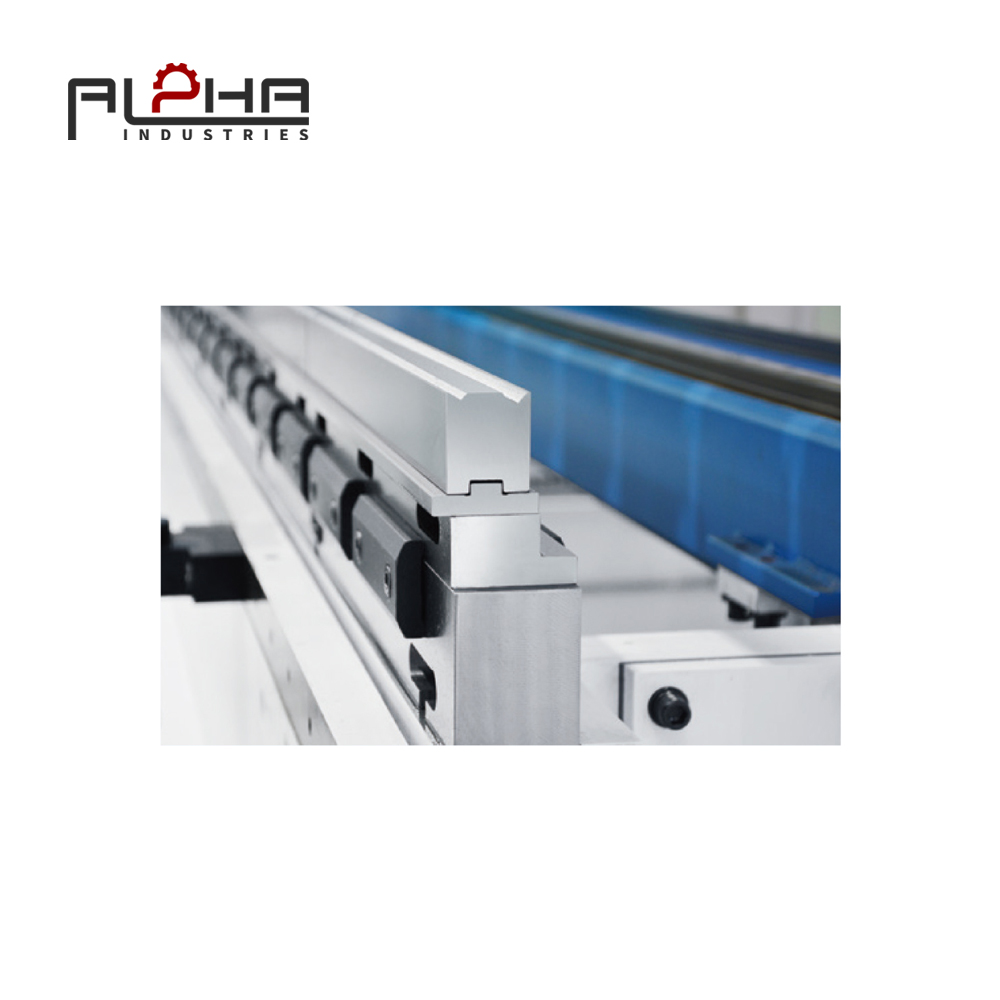

刀具精度及其对角度稳定性的影响

即使最先进的折弯机,如果没有高精度模具,也无法保持精度。Alpha 折弯机兼容以下模具:

硬化分段冲头

精密研磨V型模具

具有微米级重复性的快速夹紧系统

这确保:

每次循环中刀具定位都相同

稳定的中性轴位置

弯曲过程中材料流动均匀

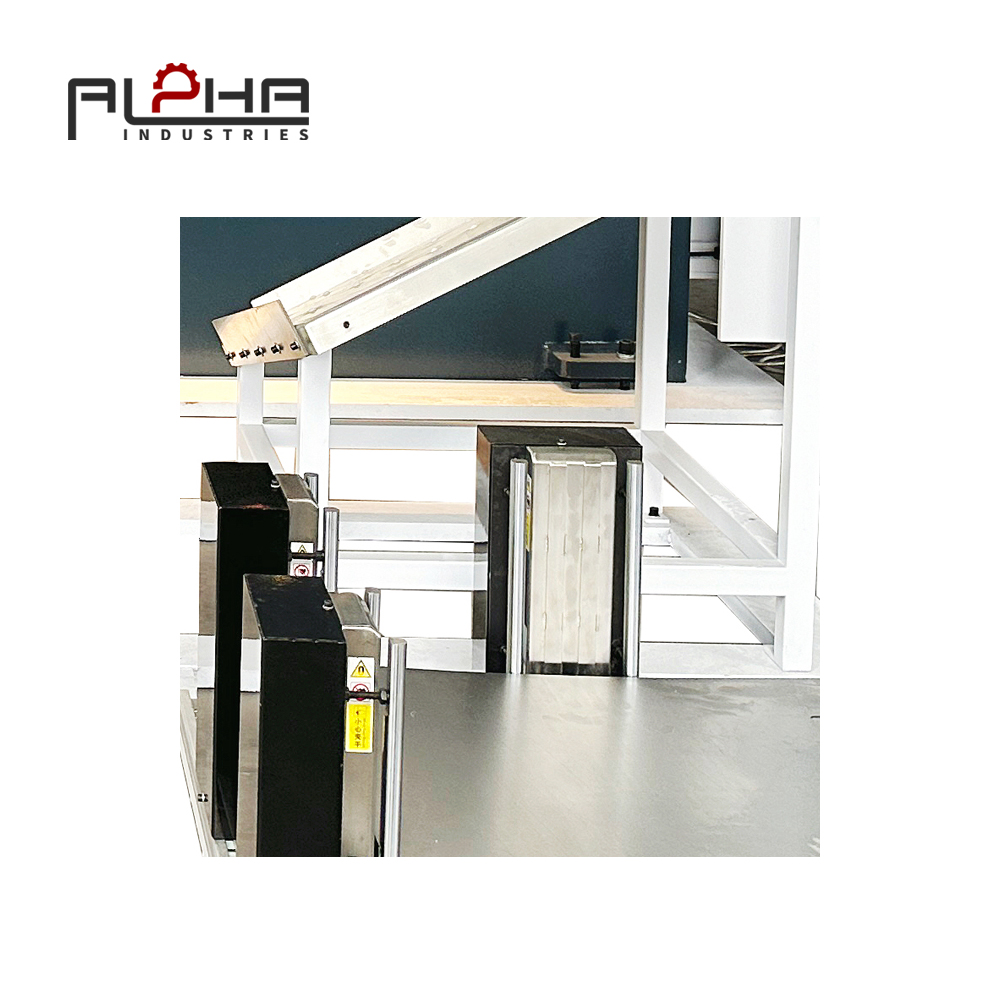

后挡料控制实现可重复的弯曲几何形状

可重复的角度一致性需要完美的法兰定位。Alpha 折弯机集成了以下功能:

高速伺服驱动后挡料

多轴定位(X、R、Z、X1、X2)

自动补偿刀具高度

这保证了:

每个部件的弯曲几何形状都相同

批次间精度稳定

人为调整误差极小

角度测量与自动校正

对于高端生产,Alpha 支持激光角度测量系统,该系统可提供:

每次弯曲后实时反馈角度

自动按压深度校正

无需试件即可实现闭环弯曲精度

这将减少:

首件调整时间

运算符依赖性

材料浪费和工具设置错误

角度一致性如何提高生产经济效益

高弯曲一致性直接导致:

废品率降低 40%–60%

设置时间缩短 30%

更高的装配合格率

降低工具更换成本

更短的生产周期

这使得折弯机从一台“成型机”转变为一个精密控制的制造系统。

对角度一致性要求极高的行业

Alpha 折弯机广泛应用于:

电气外壳制造

电梯面板和轨道

精密暖通空调管道系统

汽车车身和车架部件

不锈钢厨房设备

机柜和机架制造

这些行业要求板材具有良好的平整度、严格的角度公差和完美的尺寸对称性。

Alpha 折弯机角度精度质量控制

每台 Alpha 型折弯机都要经过以下工序:

激光直线度检测(滑块和工作台)

满载挠度模拟试验

重复长片材弯曲验证

冠状响应曲线校准

液压一致性测试

只有符合严格的工业精度标准的机器才能出厂发货。

常问问题

问题1:是什么原因导致长板材的弯曲角度不一致?

液压缸挠曲、车架变形、液压不均匀和材料差异是主要原因。

Q2:凸度校正系统如何提高折弯机的精度?

它产生反向挠曲来抵消冲头的自然弯曲,确保沿整个弯曲长度施加均匀的压力。

Q3:为什么液压同步对角度控制很重要?

它防止滑块左右倾斜,保持完美的平行弯曲。

Q4:角度不一致问题能否自动校正?

是的。借助激光角度测量和闭环校正,折弯机可以实时自动调整深度。

Q5:后挡料精度与弯曲角度有关吗?

是的。即使冲压系统本身很精确,不正确的法兰定位也会导致角度偏差。

如果您的生产需要完美的长距离弯曲精度、零边缘到中心角度偏差以及稳定的批次一致性,Alpha 的折弯机是按照最高的工业标准设计的。

👉探索 Alpha 金属加工设备: