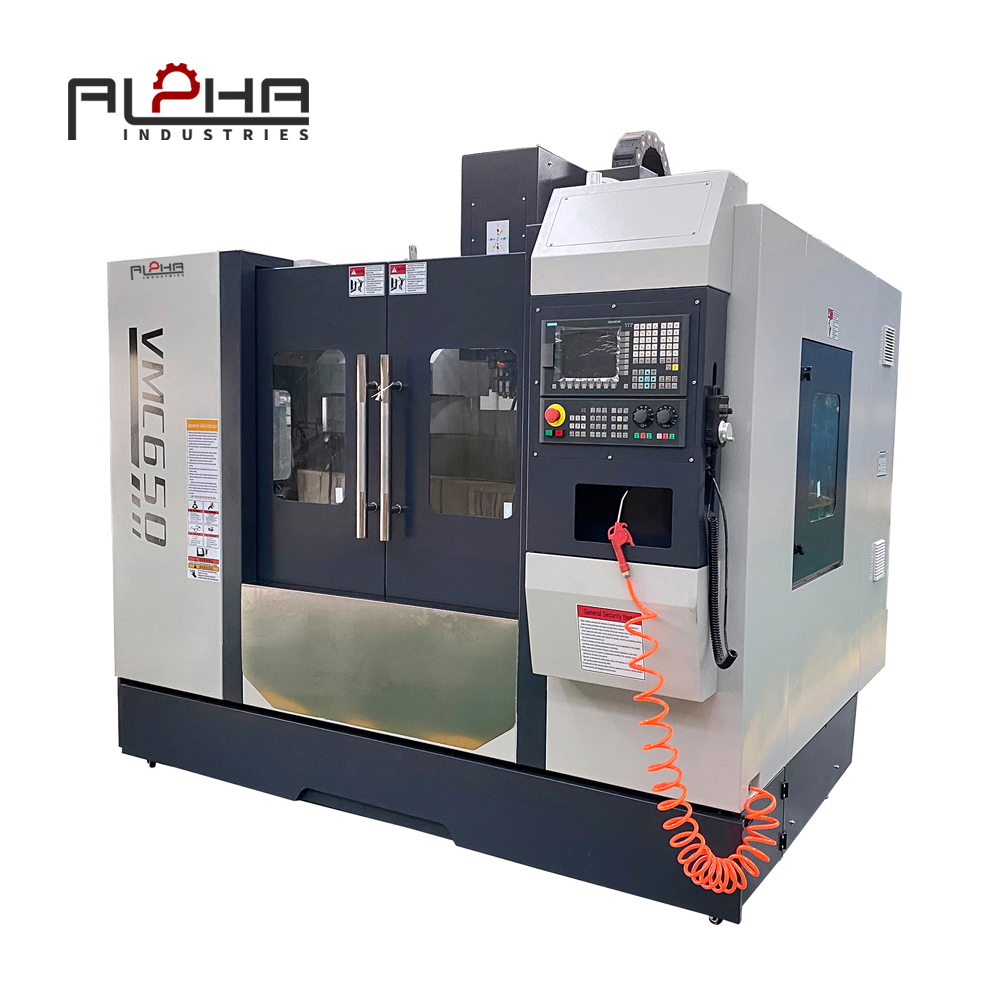

用于高精度加工的 VMC 主轴系统技术

主轴系统是立式加工中心 (VMC) 的核心。它直接决定切削精度、加工稳定性、刀具寿命以及整体生产效率。对于高速铣削、钻孔、攻丝和轮廓加工,VMC 主轴系统的性能成为区分普通机床与真正工业级加工中心的决定性因素。

在Alpha,我们的VMC机器采用高刚性、高速和热稳定的主轴系统设计,以满足航空航天、汽车、模具制造和精密部件生产的苛刻要求。

什么是 VMC 主轴系统?

VMC主轴系统是支撑和驱动切削刀具的旋转核心部件。它包括:

-

精密主轴

-

高速轴承(角接触轴承或陶瓷轴承)

-

驱动电机(皮带驱动或直接驱动)

-

润滑系统

-

冷却和热控制模块

-

刀具夹紧机构(BT40 / BT50 / HSK)

主轴将电机功率转换为受控、稳定的旋转运动,从而能够准确地从工件上去除材料。

为什么主轴系统决定VMC精度

VMC 的加工精度不仅仅由导轨或伺服电机决定。在高速切削中,主轴振动、跳动和热变形成为尺寸偏差的主要原因。

高性能 VMC 主轴直接影响:

✅ 表面粗糙度(Ra值)

✅ 尺寸公差

✅ 刀具寿命和磨损率

✅ 高转速下的切削稳定性

✅ 生产周期一致性

即使机器使用高端控制器,主轴刚性差也会导致微颤、刀具偏斜和表面光洁度差。

Alpha高精度VMC主轴技术特点

Alpha VMC 机床采用工业级主轴组件,专为连续高负载加工而设计:

1.高速主轴选项

-

8,000 / 10,000 / 12,000 / 15,000 RPM 配置

-

适用于铝、钢、不锈钢和钛合金

-

针对粗加工和精加工操作进行了优化

2.超低跳动设计

-

主轴跳动≤0.003毫米

-

确保高圆度和平整度

-

非常适合精密模具型腔和轴承座

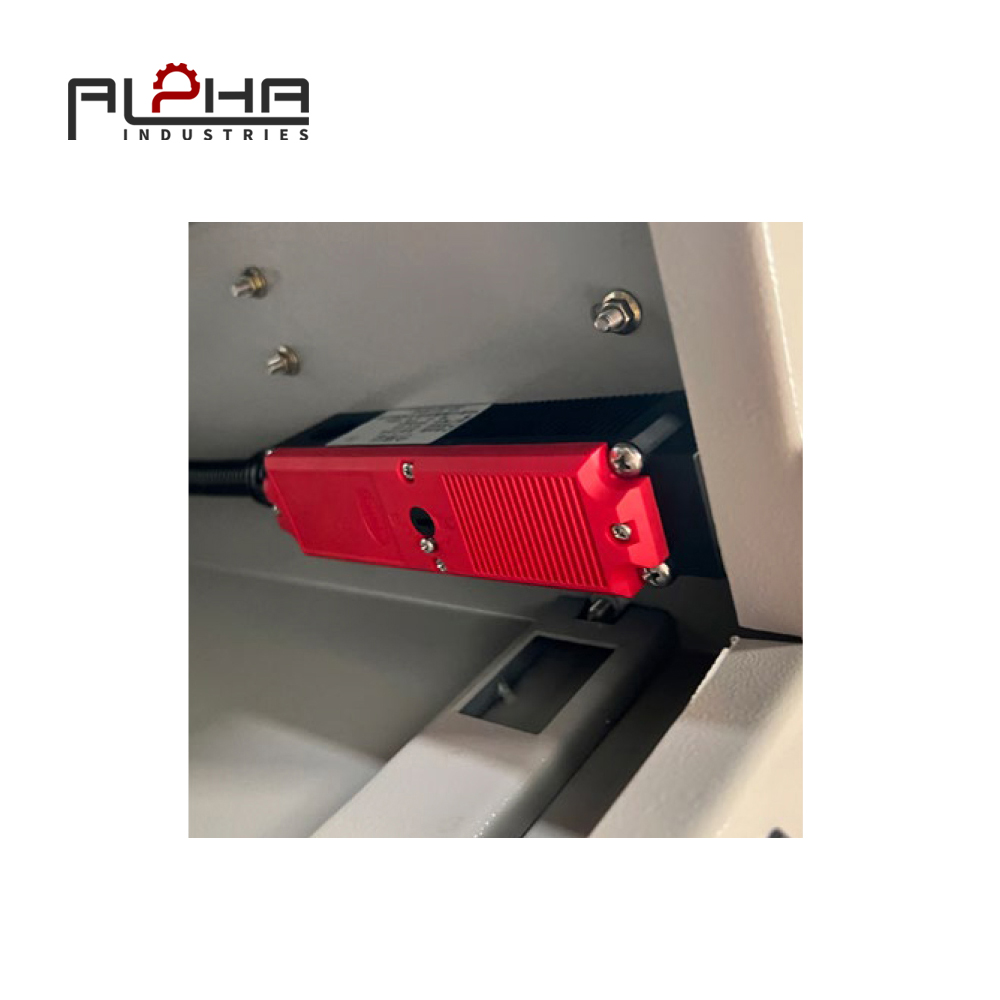

3.热平衡和冷却系统

-

轴承油气润滑

-

主轴温升控制在±2℃以内

-

消除长加工周期期间的热漂移

4.重型轴承结构

-

高预载角接触轴承

-

出色的轴向和径向刚性

-

支持重切削负载而无振动

VMC 中的皮带驱动与直接驱动主轴

| 类型 | 优点 | 应用 | 皮带驱动主轴 | 经济高效、低转速高扭矩、易于维护 | 钢、铸铁、重型粗加工 | 直驱主轴 | 更高的速度,更低的振动,更快的主轴响应 | 模具制造、铝、表面处理 |

|---|