钣金自动去毛刺——效率和质量优化

在当今竞争激烈的制造业环境中,生产效率和产品质量同等重要。激光切割、冲压和冲孔等钣金加工技术比以往任何时候都更加快速和精确。然而,几乎每次切割后都无法避免一个问题——毛刺。

毛刺虽小,但对最终产品质量的影响却十分巨大。因此,去毛刺已成为现代金属加工生产线上的关键步骤。在所有去毛刺方法中,钣金自动化去毛刺已被证明是最有效、最稳定的解决方案。

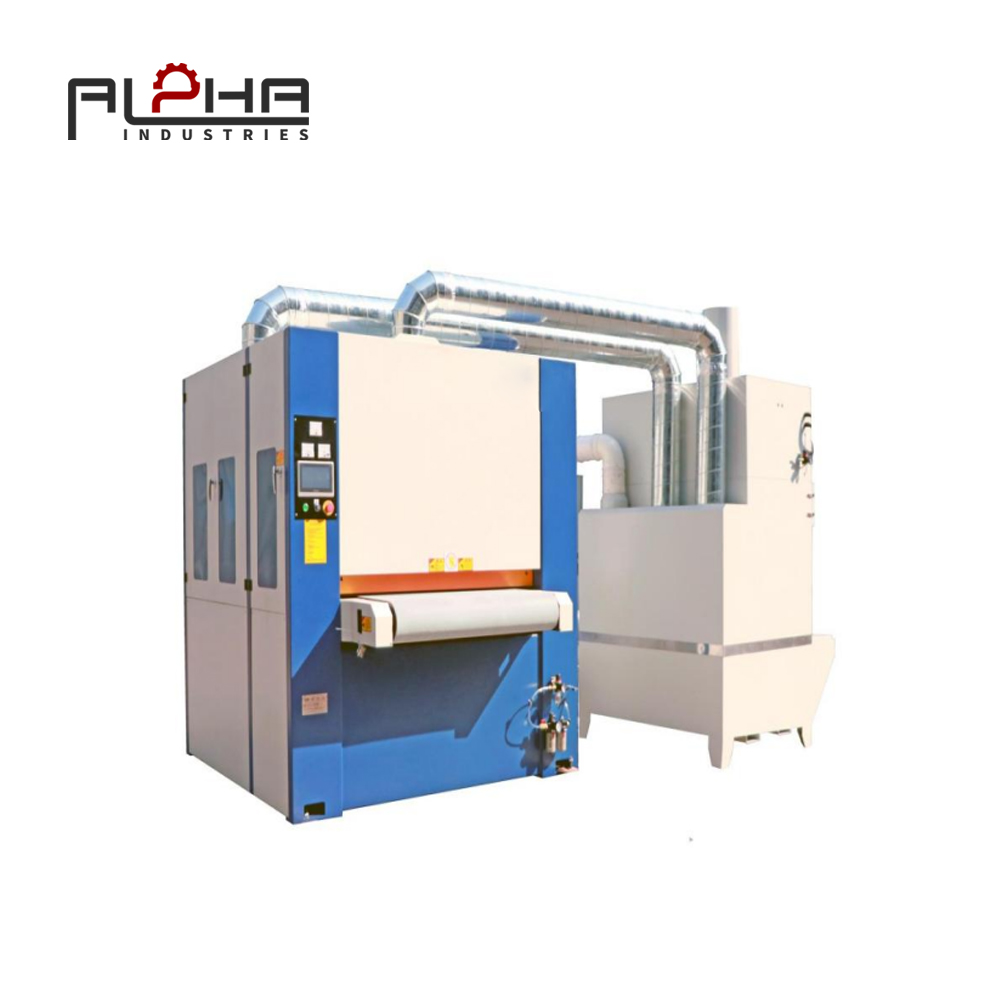

在Alpha ,我们专注于开发专业的自动化去毛刺机,帮助制造商实现更高的效率、更好的质量和更低的总体生产成本。

钣金生产中毛刺的真正挑战

当采用激光切割、冲压或剪切等方式加工金属板材时,切割线周围不可避免地会产生细小的锋利边缘和材料残留物。这些毛刺看似微不足道,却会带来许多严重的问题:

锋利的边缘可能会伤及操作人员。

零件组装过程中遇到困难

粉末涂层或油漆附着力差

零件尺寸不准确

产品性能不稳定

拒收率上升

对于专注于高端制造的公司而言,零件上留下毛刺是绝对不能接受的。

因此,可靠高效的去毛刺工艺并非可有可无,而是一项必不可少的质量控制步骤。

为什么手动去毛刺已经不够用了

传统上,许多工厂依赖手工工具进行去毛刺。虽然这种方法适用于小批量生产,但它存在重大缺点:

低效率

结果不一致

高昂的劳动力成本

操作员疲劳

质量难以控制

不适用于大批量生产

随着产量增加和劳动力成本上升,人工去毛刺成为限制工厂整体性能的瓶颈。

正因如此,自动化去毛刺技术已成为行业标准。

自动去毛刺的核心优势

自动化去毛刺机为钣金加工带来了一系列显著的改进:

(1)质量稳定一致

无论操作人员技能如何,机器都能提供均匀的边缘处理效果。

(2)更高的生产效率

可以在短时间内连续加工大量零件。

(3)降低劳动依赖度

一名操作员即可管理整个去毛刺过程。

(4)更安全的工作环境

避免与锋利的金属边缘直接接触。

(5)更好的表面处理效果

是油漆、涂层或进一步加工的理想准备材料。

对于现代智能工厂而言,自动去毛刺是实现数字化和智能制造的关键一步。

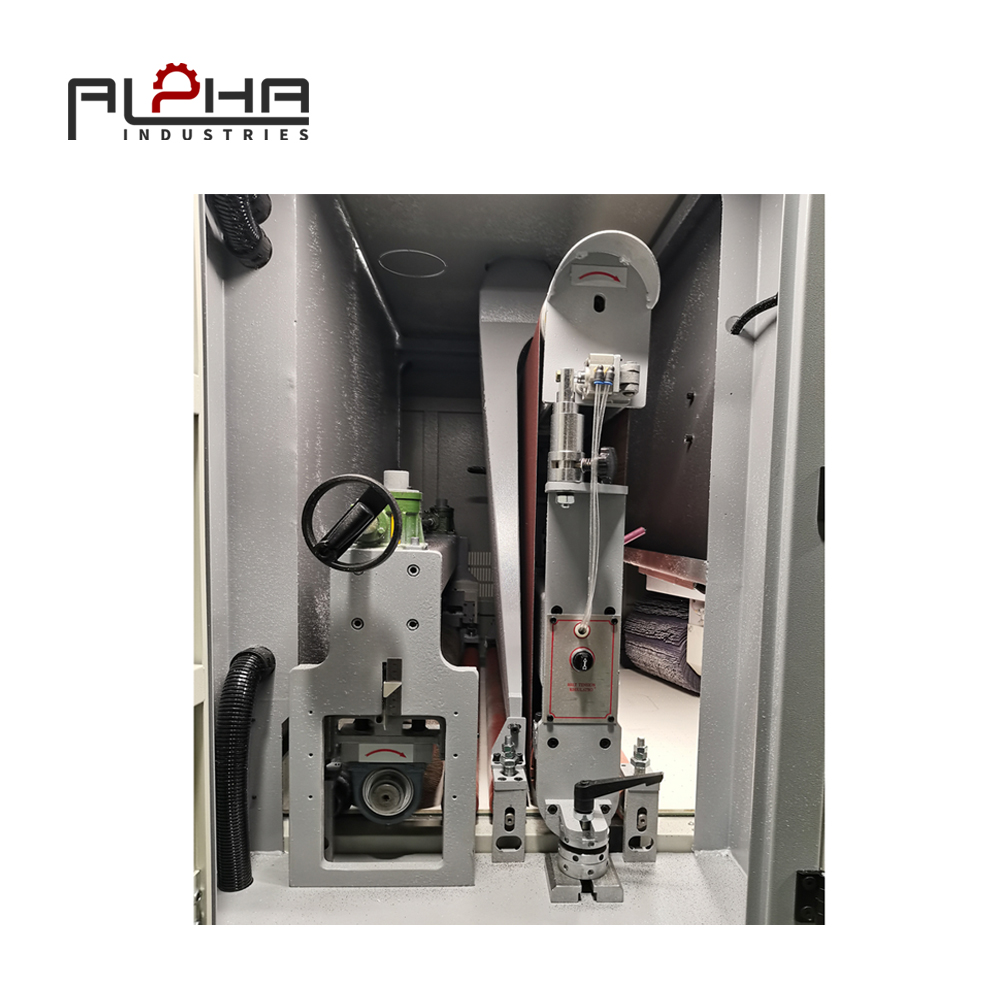

自动去毛刺机的工作原理

一台专业的钣金去毛刺机通常包括:

砂带或研磨辊

旋转刷

可调压力系统

传送带送料机构

除尘系统

零件经过机器一次或多次,所有边缘和表面的毛刺都被均匀地去除。

此过程确保:

平滑边缘

清洁表面

可控材料去除

可重复的结果

去毛刺工艺优化的关键因素

为了达到最佳去毛刺效果,必须仔细考虑以下几个技术因素:

材质类型(铝、碳钢、不锈钢)

板材厚度

毛刺尺寸和硬度

所需表面处理

处理速度

研磨工具的选择

优化这些参数对于在保证零件精度的同时最大限度地提高效率至关重要。

Alpha 提供专业的技术支持,帮助客户微调去毛刺工艺。

依赖自动化去毛刺的行业

自动去毛刺技术广泛应用于:

钣金加工

电气外壳

汽车零部件

电梯部件

厨房设备

建筑五金

精密机械

任何加工大量金属零件的行业都可以从自动化去毛刺技术中受益匪浅。

Alpha 如何帮助客户提升去毛刺性能

Alpha公司设计并供应专为工业用户量身定制的先进去毛刺机。

我们的去毛刺设备具有以下特点:

可调处理参数

坚固耐用的结构

操作简便

维护成本低

优异的加工稳定性

与各种材料的兼容性

使用 Alpha 去毛刺机,客户可以实现:

更高吞吐量

更好的边缘质量

减少返工

客户满意度提升

去毛刺是智能制造的关键步骤

随着工业4.0的发展,工厂正朝着全自动化生产线迈进。去毛刺正成为一个与以下环节紧密相关的集成流程:

激光切割机

机器人搬运系统

自动分拣线

数字质量控制

Alpha 不断创新,提供适合现代智能工厂的智能去毛刺解决方案。

常见问题解答

Q1:钣金加工中的去毛刺是什么?

去毛刺是指去除切割、冲压或机械加工过程中产生的尖锐边缘和毛刺的过程。

Q2:为什么自动去毛刺很重要?

自动去毛刺可确保质量稳定、效率更高、人工成本更低、操作更安全。

Q3:毛刺会影响产品质量吗?

是的。毛刺会导致装配问题、涂层附着力差,甚至存在安全隐患。

Q4:大批量去毛刺的最佳方法是什么?

对于大规模生产而言,自动化机械去毛刺机是最有效、最可靠的选择。

Q5:如何选择合适的去毛刺机?

选择取决于材料类型、零件厚度、毛刺尺寸和所需的表面光洁度。Alpha 提供专业咨询服务。

结论

在钣金制造中,切割和成型仅仅是开始。产品的最终质量很大程度上取决于毛刺去除的程度。

自动去毛刺是以下方面的关键:

产品质量稳定

高生产效率

更低的运营成本

更安全的工作条件

对于旨在升级生产线并在全球市场竞争的公司而言,投资专业去毛刺技术是一个明智且必要的决定。

在Alpha ,我们致力于提供可靠、高性能的去毛刺机和全面的技术支持,以帮助制造商实现完美的金属表面处理。

探索我们的完整产品系列:阿尔法工业机械

需要技术支持或报价? 请联系我们