现代金属制造中去毛刺边缘质量一致性

在现代金属制造中,去毛刺不再是二次精加工步骤。

对于大批量生产和精密装配而言,去毛刺后的边缘质量一致性直接影响产品安全性、装配精度、涂层性能和长期可靠性。

在ALPHA ,去毛刺系统的设计目标非常明确:

确保每个零件、每批产品、每个班次都能提供一致、可重复的边缘质量。

为什么边缘质量一致性在去毛刺中至关重要

切割、冲压、激光切割或机械加工后,毛刺和锋利的边缘是不可避免的。

然而,去毛刺效果不稳定会导致严重的后续问题,包括:

不安全的锋利边缘和操作人员受伤风险

装配配合不良和对准问题

涂层附着力不稳定

运动部件过早磨损

高昂的返工和检验成本

去毛刺质量必须加以控制,不能听天由命或人为因素。

去毛刺工艺中边缘质量的定义是什么?

边缘质量不仅仅是“去除毛刺”。

从工程学的角度来看,它包括:

毛刺高度去除一致性

边缘半径均匀性

边缘附近的表面光滑度

无二次微毛刺

零件几何形状的重复性

专业的去毛刺系统必须同时控制所有这些变量。

实现稳定边缘质量的挑战

手工去毛刺很大程度上取决于操作者的技能、压力和经验。

这导致:

边缘半径不一致

薄件过度去毛刺

厚材料或硬材料去毛刺不足

生产质量不稳定

自动化去毛刺机消除了人为因素的影响,建立了流程驱动的一致性。

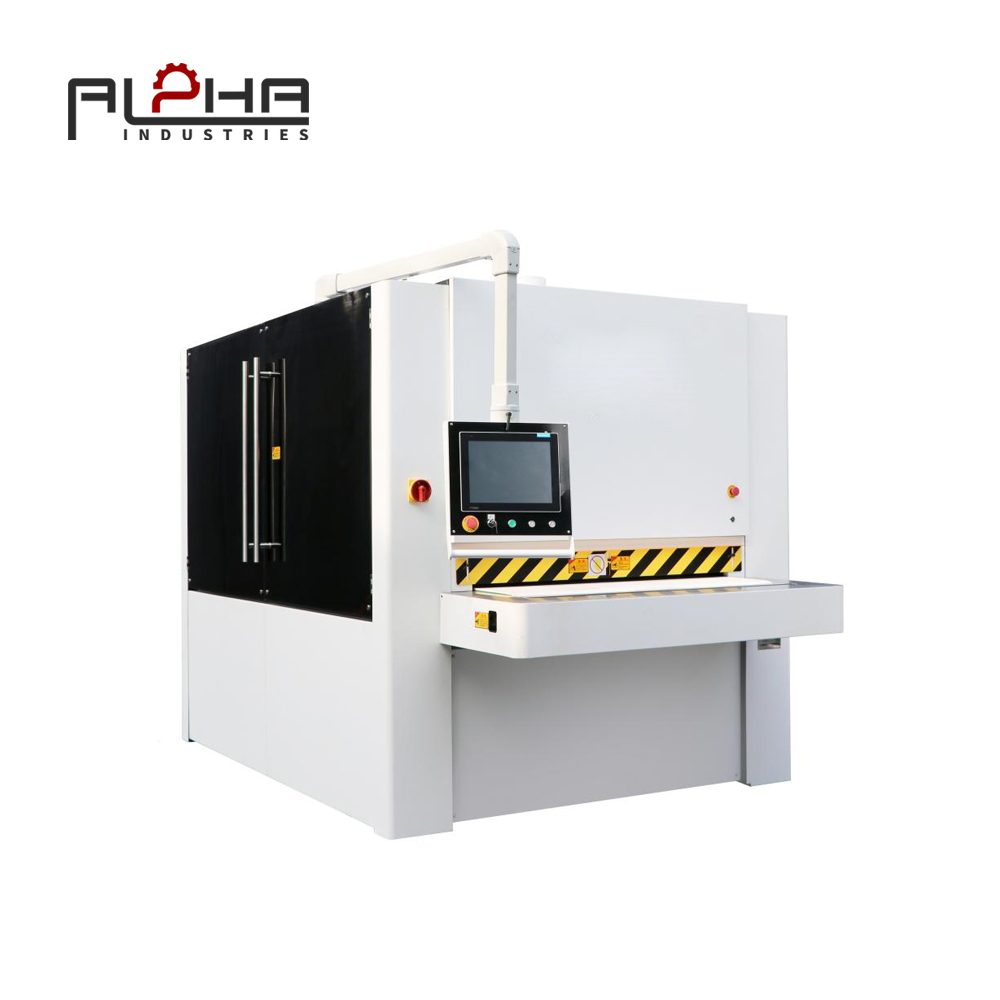

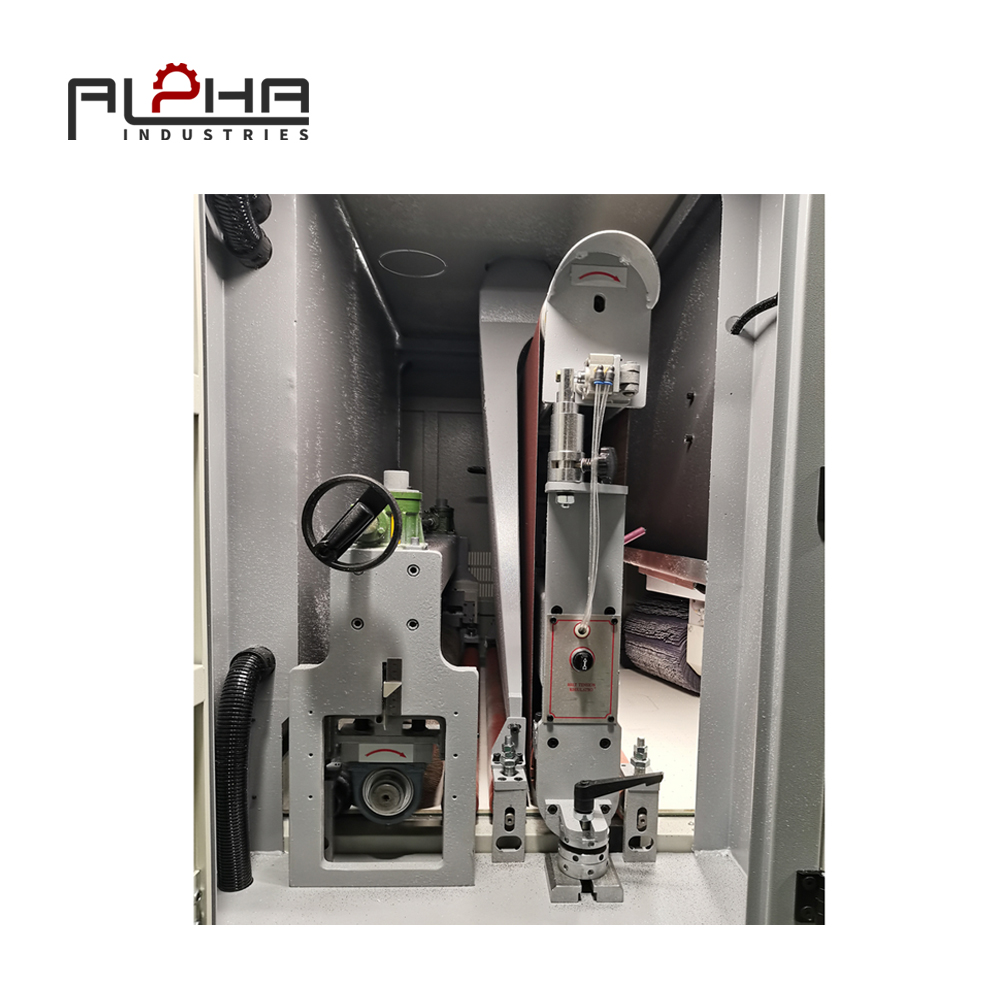

去毛刺机设计及边缘质量控制

可控磨料接触

ALPHA去毛刺机旨在保持磨料工具与工件边缘之间稳定的接触压力,从而确保:

均匀去除毛刺

可控边缘圆角

材料损失极小

这对于薄金属板和精密零件来说至关重要。

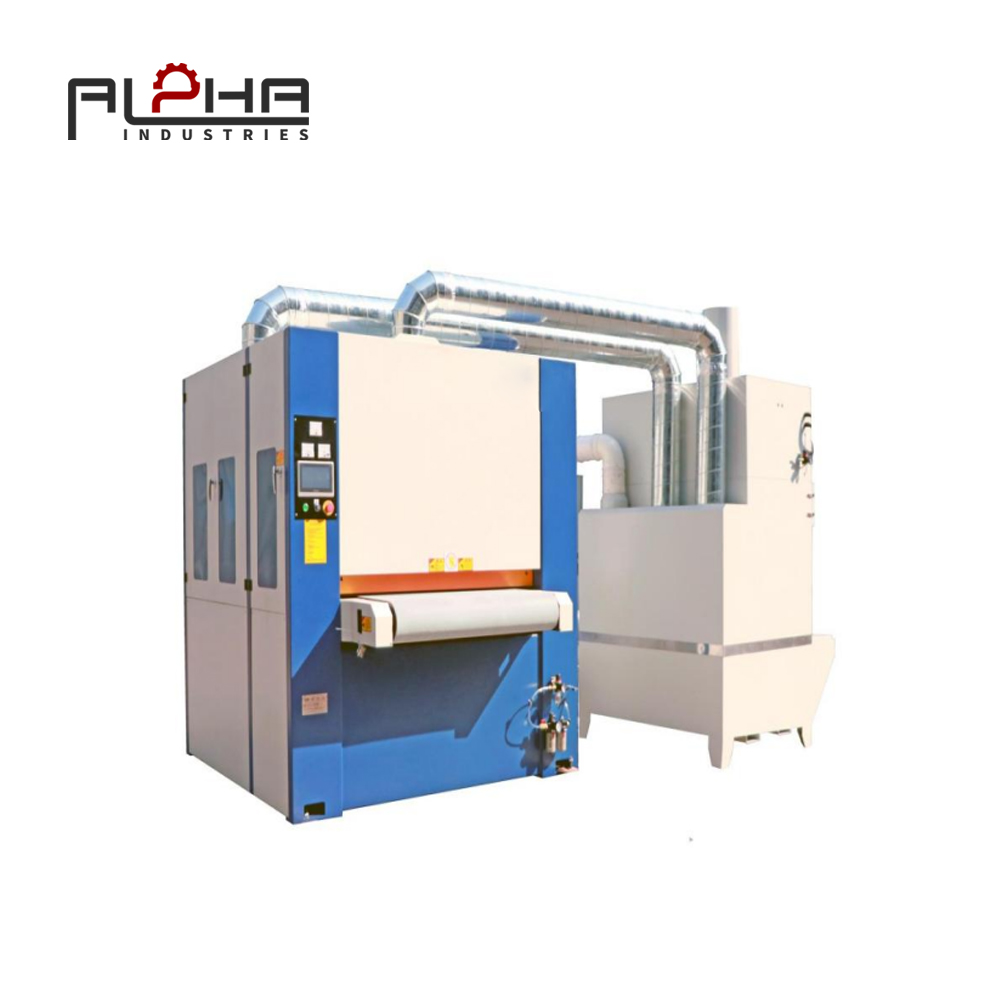

多阶段去毛刺工艺

为了获得一致的刃口质量,单次研磨往往是不够的。

ALPHA 系统集成:

初次去除毛刺

二次边缘圆角

可选表面处理

这种分阶段的方法可以确保边缘干净、光滑、均匀,而不会过度加工。

材料变异性和去毛刺一致性

不同材料对去毛刺的反应不同:

低碳钢会产生韧性毛刺

不锈钢会形成更坚硬的毛刺

铝会产生模糊边缘

ALPHA 去毛刺解决方案配置用于处理:

材料硬度差异

厚度变化

混合材料生产

结果:无论材料类型如何,边缘质量均保持一致。

边缘质量和下游工艺性能

组装和装配

持续的去毛刺可确保:

精确的零件定位

降低装配力

尺寸重复性提高

涂装和油漆

均匀的边缘可防止:

尖角处油漆变薄

涂层剥离

腐蚀起始点

去毛刺可直接提高涂层的耐久性和外观。

自动去毛刺与手动去毛刺(边缘质量视角)

| 方面 | 自动去毛刺 | 手工去毛刺 |

|---|---|---|

| 边缘一致性 | 高的 | 操作符相关 |

| 重复性 | 出色的 | 低的 |

| 生产效率 | 稳定的 | 多变的 |

| 安全 | 高的 | 降低 |

| 成本控制 | 可预测的 | 劳动密集型 |

对于追求一致性的生产而言,自动化至关重要。

ALPHA 如何确保边缘质量一致性

ALPHA 去毛刺系统以工艺一致性理念为核心构建,并整合了以下要素:

刚性机器结构

稳定的磨料啮合

可控进给和压力

可重复加工参数

这样可以确保去毛刺质量在长期生产过程中保持稳定,而不仅仅是在初始试验阶段。

对去毛刺一致性要求高的应用

边缘质量一致性至关重要:

电气柜和外壳

钣金支架和框架

汽车结构件

暖通空调和管道系统

精密工业面板

在这些行业中,去毛刺质量直接影响安全性、性能和品牌认知度。

常问问题

金属制造中的去毛刺是什么?

去毛刺是指去除切割或加工过程中形成的毛刺和锋利边缘的过程。

为什么边缘质量一致性在去毛刺中如此重要?

一致的边缘可提高安全性、装配精度、涂层质量和产品可靠性。

去毛刺机可以处理不同的材料吗?

是的。工业去毛刺机设计用于稳定地加工钢、不锈钢、铝和其他金属。

自动去毛刺比手动去毛刺更好吗?

为了保证生产的一致性、安全性和效率,自动化去毛刺明显优于传统方法。

边缘质量一致性与单纯去除毛刺相比

仅仅去除毛刺是不够的。

真正的去毛刺性能是通过在实际生产条件下边缘质量的一致性来衡量的。

在 ALPHA,去毛刺解决方案的评估依据是可重复的边缘结果,而不仅仅是视觉上的毛刺去除。

结论——一致的边缘是专业去毛刺工艺的标志

去毛刺是关键的制造工艺,而不是美化步骤。

ALPHA去毛刺机专注于边缘质量的一致性,帮助制造商实现以下目标:

更安全的部件

更好的装配性能

更高的涂层可靠性

稳定、可扩展的生产质量

在现代金属制造中,一致的去毛刺性能是专业级生产能力的体现。

了解更多关于ALPHA去毛刺机解决方案的信息/deburring-machine