简介:为什么去毛刺一致性比毛刺去除本身更重要

在现代金属制造中,去毛刺不再是一个简单的后处理步骤,而是一项质量关键的操作,直接影响零件性能、安全性和下游装配。

虽然许多制造商关注是否去除毛刺,但真正的工业挑战在于每个边缘、每个零件和每个生产批次的毛刺去除效果如何一致。不一致的去毛刺会导致表面质量不稳定、装配行为不可预测以及隐藏的质量风险。

本文重点介绍去毛刺一致性作为现代去毛刺系统的核心价值,解释自动化去毛刺技术如何实现可重复、受控和工业级的表面精加工。

什么是去毛刺一致性?

去毛刺一致性是指在实际生产条件下去毛刺工艺提供均匀边缘质量和表面状况的能力,无论:

-

零件几何形状变化

-

材料硬度差异

-

毛刺尺寸不一致

-

批次间生产变化

一致的去毛刺过程会产生:

均匀的边缘半径

稳定的表面粗糙度

可预测的完成结果

随着时间的推移,质量可重复

为什么不一致的去毛刺是一个隐藏的质量风险

手动或控制不当的去毛刺通常会导致:

-

薄边缘过度去毛刺

-

厚截面去毛刺不足

-

不均匀的边缘倒圆

-

可变表面光洁度

这些问题可能会导致:

装配干扰

过早磨损

锋利边缘造成的安全隐患

返工和检查超载

在大批量生产中,即使是微小的不一致也会导致重大的成本和质量问题。

<小时数据开始=“2692”数据结束=“2695”>核心挑战:控制材料去除

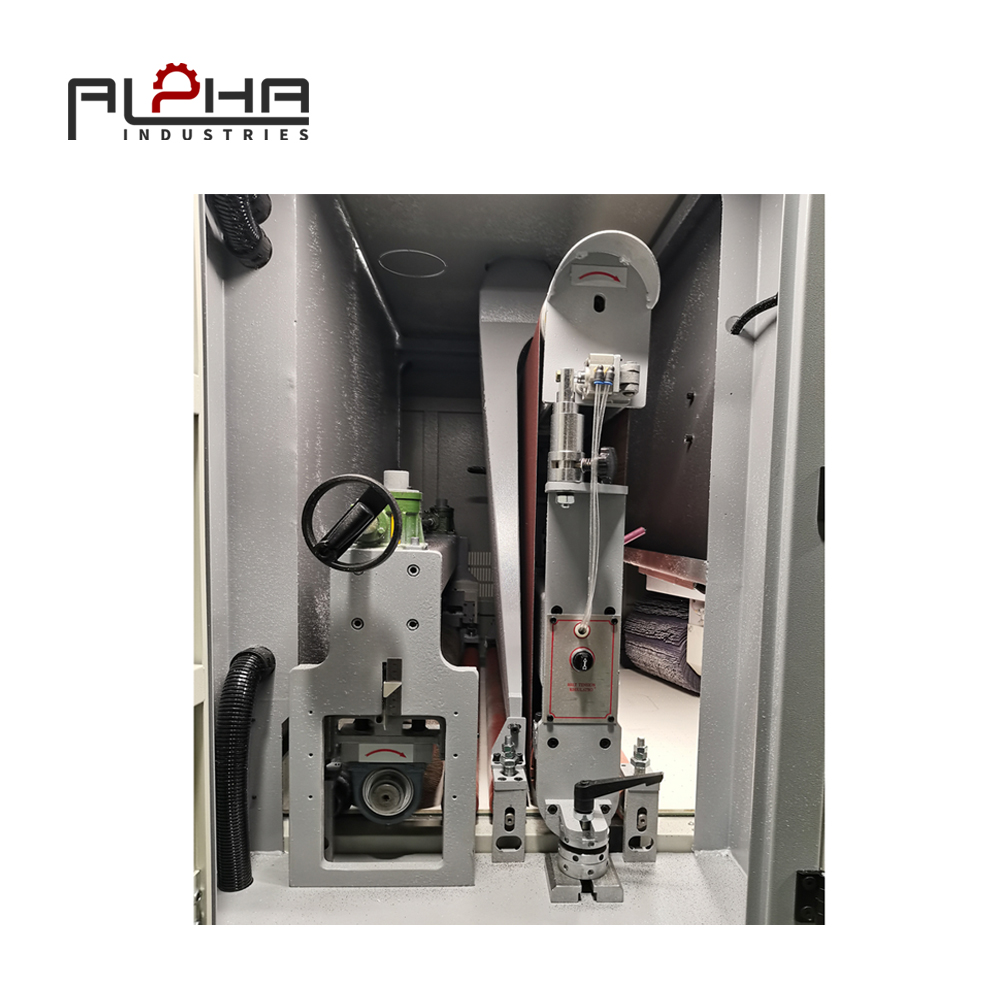

去毛刺本质上是一个受控材料去除过程。实现一致性需要精确控制:

接触压力

刀具速度

进给速率

刀具磨损补偿

零件定位稳定性

如果没有自动化,一致地维护这些参数几乎是不可能的。

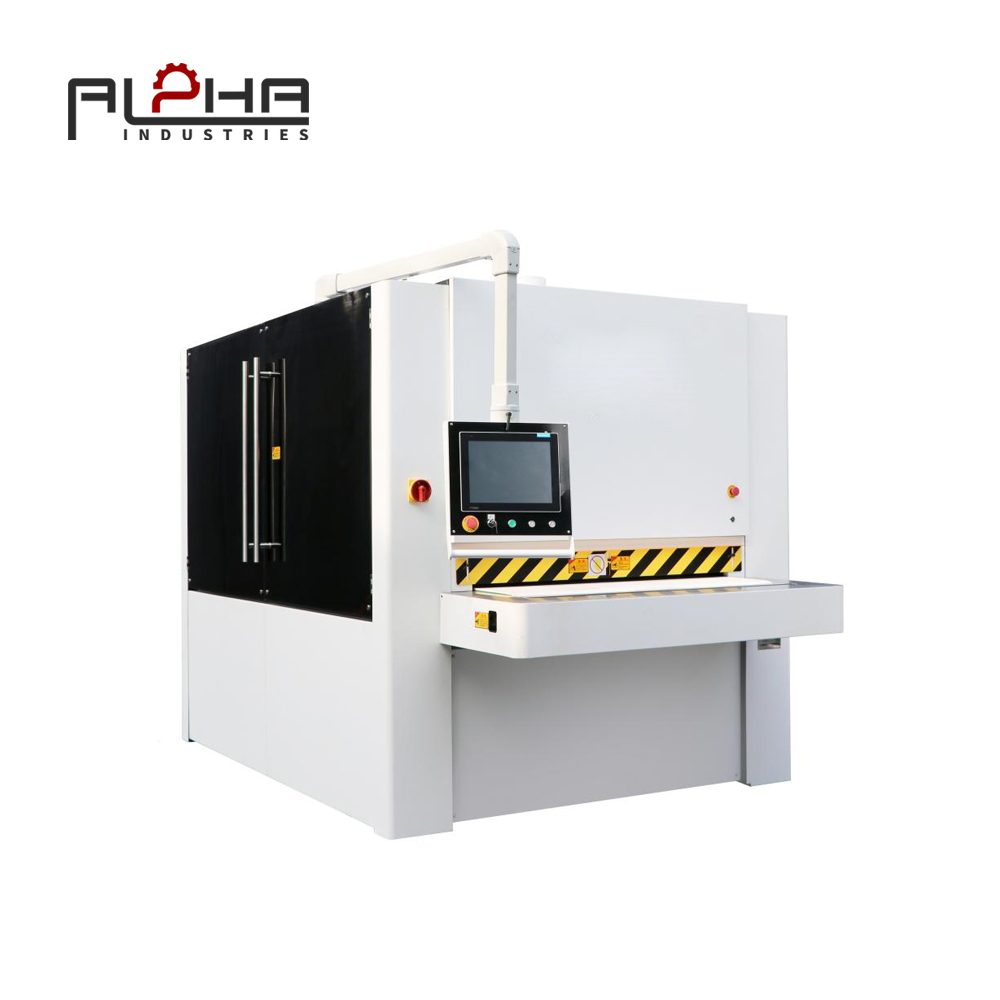

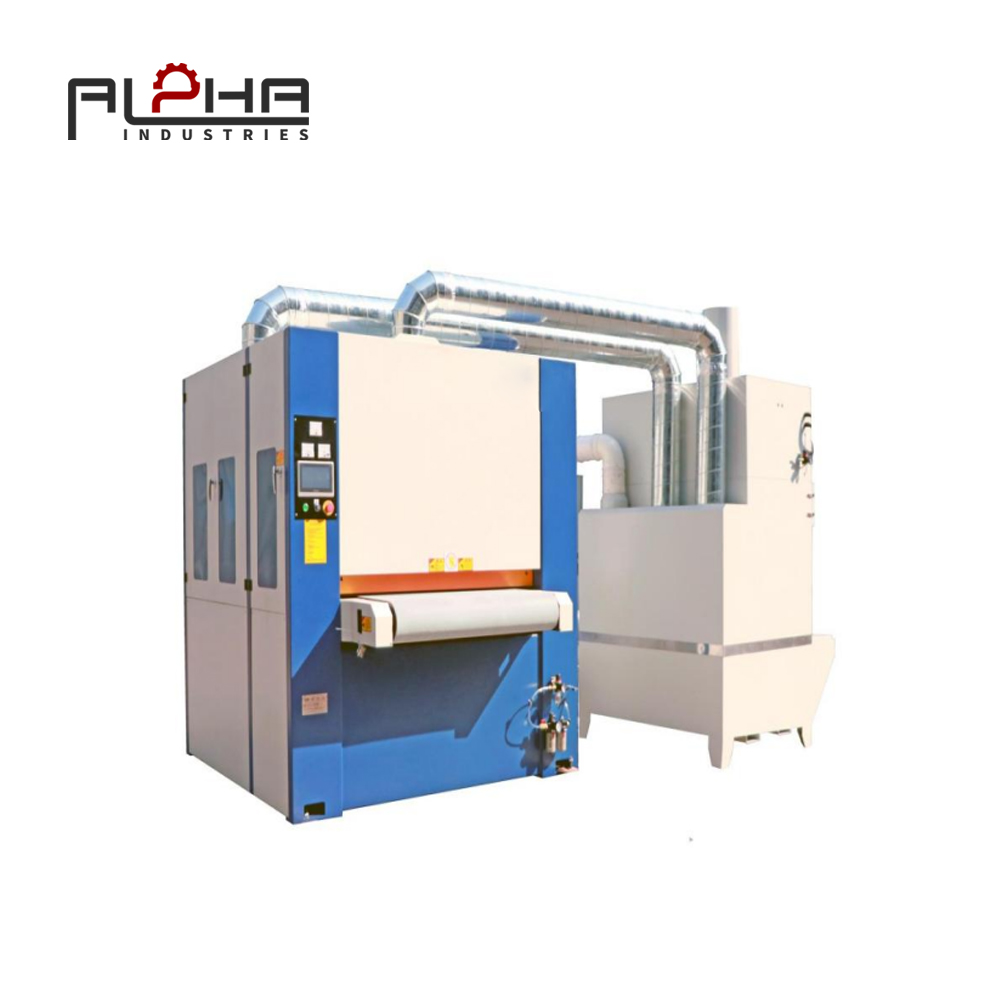

<小时数据开始=“3058”数据结束=“3061”>自动去毛刺:一致结果的基础

自动去毛刺系统用受控、可重复的机械流程取代依赖操作员的操作,确保稳定的边缘质量。

实现一致性的关键要素

1.受控接触压力

自动化系统保持恒定压力,防止处理过度或处理不足。

2.进给速度稳定

均匀的进给速率确保沿整个边缘均匀地去除材料。

3.刀具磨损补偿

先进的去毛刺机可补偿磨料磨损,以保持一致的结果。

4.可重复的零件定位

固定装置和传送系统消除位置变化。

去毛刺机与手动去毛刺

| 方面 | 手动去毛刺 | 自动去毛刺 | 一致性 | 取决于运营商 | 流程控制 | 重复性 | 低 | 高 | 表面质量 | 变量 | 稳定 | 生产力 | 有限 | 可扩展 | 人工成本 | 高 | 减少 |

|---|